ruda

"... trzeba przywrócić rangę myśleniu, logicznym związkom z nowymi faktami, a nie tylko z przeszłymi wzorcami. Wytworzyć inwencję nie tylko gotówkową i aparaturową. Wytworzyć nowy system kojarzenia faktów. Wyczulić się na całokształt problemu, a nie tylko na epizod. "

Włodzimierz Sedlak, "Życie jest światłem"

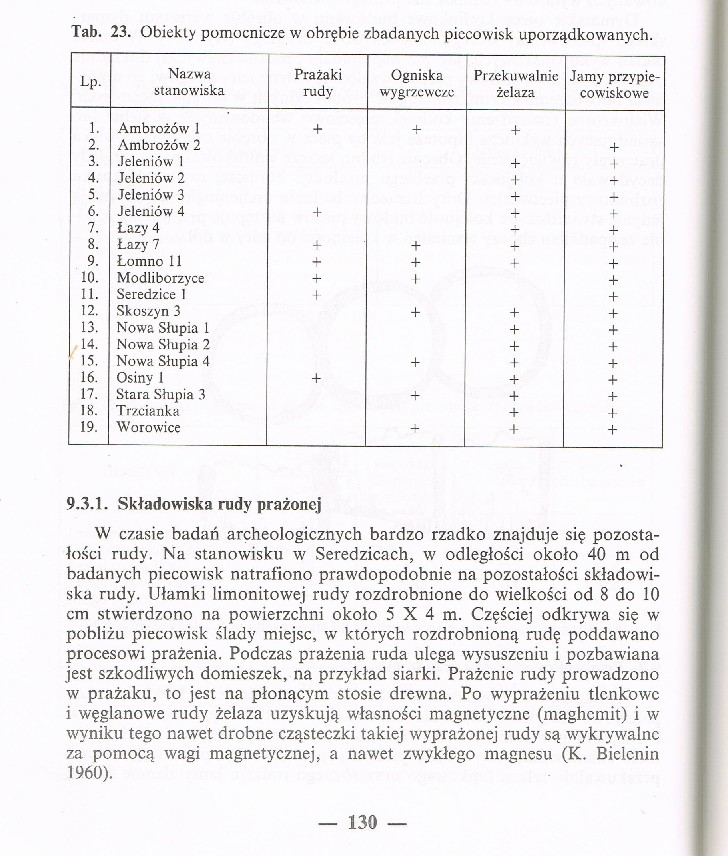

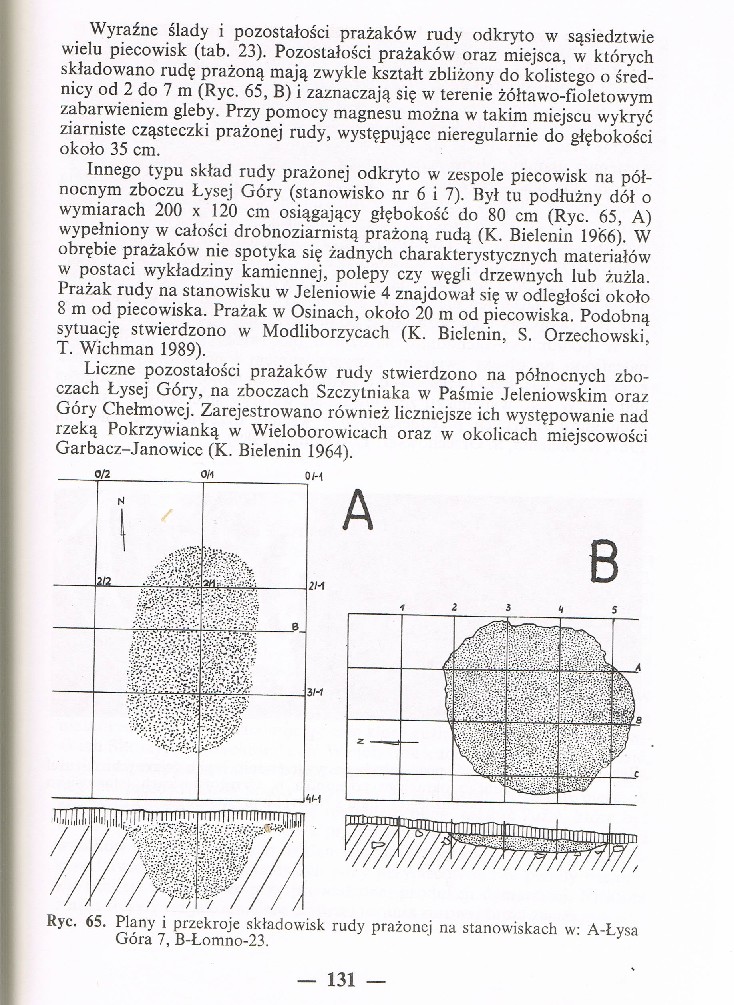

W publikacjach z badań archeologicznych nad rudą żelaza używaną do starożytnego procesu dymarskiego nie znajdziemy o niej niczego konkretnego. Mimo, że odkopano tysiące kloców żużla i przeanalizowano pod tym kątem zachowane w przyzwoitym stanie obiekty sąsiadujące właściwym piecom, a nawet odnaleziono w badaniach archeologicznych prażaki i składowiska rudy, nikt nie sformułował jednoznacznie, jakiej dokładnie rudy używano do procesów produkcji żelaza. Nie chodzi głównie w tym pytaniu skąd ją wydobywano i jakie potencjalnie złoża oprócz kopalni w Rudkach mogły być źródłem zaopatrywania w nią. Cała masa jednostkowych faktów szkicuje odpowiedzi na te pytania. Analiza każdej odpowiedzi z osobna nie budzi zastrzeżeń. Niestety po połączeniu ich w całość z proponowanym procesem wytopu, stają się zupełnie niestrawne. Najważniejszym pytaniem na które brak odpowiedzi, to nie skąd i jaką rudę wydobywano tylko jak przygotowywano ją jako wsad do pieca? Wiemy, że ją prażono i rozdrabniano. Tylko czy na tym zabieg kończono?

Dyskusja nad rudą jednak ograniczyła się w kręgach naukowych głównie do pytania skąd i jaką rudę wydobywano. Opisuje ją najdokładniej S.Orzechowski zajmujący się zapleczem surowcowym starożytnego hutnictwa świętokrzyskiego (66, Orzechowski, 2007, str.147-163). Słusznie jednak na wstępie obszernego podsumowania wskazuje, że "W efekcie po pięćdziesieciu latach systematycznych prac archeologicznych nad starożytnym hutnictwem świętokrzyskim nasza wiedza na ten temat nie wyszła poza sformułowane na początku tezy." (66, Orzechowski, 2007, str.147)

Zapleczem materiałowym do trwającej kilkaset lat produkcji żelaza nie było jedno złoże czy jeden rodzaj rudy żelaza. Naukowcy słusznie zakładają, że wytop opierał się na różnych rudach z różnych złóż, wydobywanych przez potrafiących zidentyfikować je górników współpracujących z hutnikami. Obiektem poszukiwań na pewno były złoża bogatego hematytu, gorszych nieco syderytów czy ubogich limonitów. Moim założeniem wyjściowym do rozważania nad wsadem do pieca kotlinkowego z regionu Gór Świętokrzyskich będzie teza, że głównym źródłem zaopatrywania w surowiec była kopalnia w Rudkach a głównym jej urobkiem był hematyt, a właściwie śmietana hematytowa. Dziwnym trafem właśnie ta śmietana hematytowa jest od pewnego momentu konsekwentnie omijana i dyskredytowana w procesie rekonstrukcyjnym i rozważaniach naukowców. Do przyczyn dyskryminowania tejże śmietany i jej roli w procesie rekonstrukcyjnym odniosę się w odpowiednim momencie.

Szacunki wagowe przerobionej w piecach rudy w rejonie Gór Świętokrzyskich sięgają ponad 80 tys. ton. Wyliczona przez naukowców masa wyprodukowanego z tej rudy żelaza o wartości handlowej, wyniosła 11 tys. ton. (22, Bielenin, 1992, str.191; 66, Orzechowski, Suliga, (red.), 2006, str.88) Ogrom tego prehistorycznego przemysłu imponuje szczególnie gdy uświadomimy sobie, że wszystko wykonywano ręcznie, z użyciem najprostszych narzędzi.

Chwilowo nie poddam analizie skąd wzięto powyższe liczby. Zainteresowanych odsyłam do książki pt. "Zaplecze osadnicze i podstawy surowcowe starożytnego hutnictwa świętokrzyskiego" będącej pokłosiem pracy doktorskiej Szymona Orzechowskiego. Choć tytuł może obiecywać coś więcej, niestety nie znajdziemy w niej logicznej odpowiedzi na pytania jakiej rudy i skąd wydobywanej używano w procesie dymarskim. Należy jednak uczciwie stwierdzić, że to i tak najobszerniejsza pozycja wydawnicza w tej kwestii starożytnego hutnictwa. Pozwala przede wszystkim na zrozumienie jakim kluczem kierują się w badaniach naukowcy, próbujący przyporządkować znalezione kloce żużla, do potencjalnego złoża rudy z których powstały. Więcej uwagi procesom metalurgicznym i rekonstrukcyjnym poświęcili M.Karbowniczek i I.Suliga w "50 lat badań nad starożytnym hutnictwem świętokrzyskim. Archeologia-Metalurgia-Edukacja" pod redakcją S.Orzechowskiego i I.Suligi. Warto wgłębić się w archeologiczny "fundament" ich analizy, bo jest podstawą daleko idących w skutkach obliczeń i wniosków.

Analiza składu chemicznego rudy w konfrontacji ze składem chemicznym żużla jest najważniejszym dla naukowców sposobem identyfikacji złoża z którego pochodzi. Oczywiście nie bez znaczenia jest odległość jaką dzieli miejsce wydobycia rudy od przeprowadzenia procesu wytopu. Synteza tych czynników, ograniczona obszarem 800 km kwadratowych w których zamykał się hutniczy przemysł, jest polem do produkcji opracowań o przytłaczającym wydźwięku ilości analizowanych danych i statystyki w nich zawartych.

Spróbujmy jednak zadać głośno jedno ważne pytanie - dlaczego naukowcy zadali sobie tyle trudu, po za oczywistym spełnianiem obowiązków służbowych? Czy nie łatwiej byłoby wyjąć z kloca żużla lub z kotlinki kawałek rudy, dokładnie go zbadać i określić skąd pochodzi i jak potencjalnie mógł być wydobyty przez starożytnych?

Niestety to niemożliwe. Nie zachował się żaden, nawet malutki kawałek rudy, ani w żużlu, ani w kotlince. Podobno były znalezione na powierzchni swobodnego krzepnięcia pojedyncze kawałeczki rudy a raczej plamy po rudzie (?) o których wspomina w swoich publikacjach M.Radwan i K.Bielenin, ale nie poddano ich szczególnej analizie, dającej odpowiedzi na nurtujące pytania. (4, Bielenin, Radwan, 1959, str.297; 72, Radwan, 1963, str.56) Przekazano J.Piaskowskiemu próbki rudy ze stanowiska w Podchełmiu i nie były to fragmenty rudy opisane jako plamy na powierzchni zastygłych kloców żużla. Do badań przekazano jedynie wiśniowo-fioletową substancję odnalezioną na dnie jamy mieszkalnej. (6, Bielenin, 1961, str.153-154) Wyniki swoich badań J.Piaskowski opublikował w artykule "Sprawozdanie z badań rudy, żużla i fragmentów łupek z Podchełmia, powiat Kielce, Gardzienic, powiat Lipsko oraz Jeleniowa i Starej Słupi, powiat Opatów" w 1960 roku w R.VIII Kwartalnika Kultury Materialnej. Substancję odkrytą w Podchełmiu zidentyfikował jako rudę żelaza. Ciekawostka - jej skład chemiczny różnił się znacznie od składu chemicznego klocy żużlowych z pobliskiego piecowiska. K.Bielenin rok później opisuje lakonicznie odłamki rudy znalezione na fragmentach polepy z jego szybowej części. (6, Bielenin, 1961, str.160) Nie przeprowadzono jednak badań nad nią. Ot i cały dorobek poszukiwań rudy w klocach żużla i na ścianach szybu tysiecy przebadanych pieców. Więcej rudy w kotlinkach i na ściankach szybów nie odnaleziono.

Jak to możliwe, że tak mało wiemy o rudzie bezpośrenio użytej w procesie? Przecież 80 tysięcy ton rudy, rozłupanej na drobne kawałki wsypano na przemian z węglem drzewnym do pieców! Znajdujemy w klocach żużla całą masę niespalonego węgla drzewnego, a nawet drewna, które są dużo mniej odporne na działanie wysokich temperatur od częsci wsadu jakim była rozdrobniona ruda żelaza. Jak to możliwe, że ruda nie zachowała się w żużlu, że do kotlinki nie spadł jej nawet najmniejszy kawałek, zanim upłynnił się w górnej partii pieca?

Dlaczego nikt nie podnosi tego problemu do właściwej rangi i otwarcie nie mówi, że nie ma zachowanej rudy żelaza w żużlach? Dlaczego naukowcy analizują skład chemiczny żużla nie wspominając przy tym, że powinien po zakończonym procesie zawierać, chociażby ze względu na specyfikę budowy pieca i procesu, zachowane kawałki rudy? Dobrze wiemy jak wygląda rekonstrukcja wytopu zaproponowana przez świat nauki, jak wygląda model pieca dymarskiego osadzony w świadomości od dziesięcioleci. Czy w tym procesie i w takim piecu możliwym byłoby niedopuszczenie do przenikania kawałków nie stopionej rudy do żużla? Odpowiedź - oczywiście, że to niemożliwe. Więc jak skonfrontować pod tym kątem umocowaną w nauce rekonstrukcję ze śladami archeologicznymi? Najlepiej nie konfrontować, a zasypać problem badaniami zastępczymi i mieleniem pochodnych problemu. Co jednak począć, gdy mielenie przez lata urosło do rangi pracy naukowej i stanowi fundament bytu, a tu ktoś nie zgadza się z dotychczas nie wzbudzającym zainteresowania urobkiem? Najlepiej zamknąć oczy na nowe fakty, a gdy ktoś zada niewygodne pytanie zgasić pożar statystyczną pianą, porazić blaskiem tytułów naukowych i zdyskredytować każdego, kto śmie mieć inne zdanie.

Analiza żużli obarczona jest jeszcze jednym przemilczanym przez archeologów problemem. Skład chemiczny żużla, a raczej zastygłej w nim skały płonnej, bo więgiel drzewny w nim zawarty zostawiam tymczasowo poza rozważaniami, powinny wskazywać na to jak przebiegał proces. Każdy piec pracując godzinami, produkuje oprócz żelaza odpad w postaci żużla. Skład chemiczny tegoż żużla zmienia się więc w czasie wraz z kolejnymi partiami topionej rudy. Charakteryzuje się różnymi cechami fizycznymi na początku procesu, kiedy piec startuje, w środku i w końcowej fazie. Różne temeratury i różny skład chemiczny kolejnych warstw rudy, powinny wyraźnie "odcisnąć" się w odnajdywanych klocach żużla. Tymczasem, gdy przyjrzymy się klocom żużla zauważymy, że struktura i skład chemiczny zastygłej skały płonnej są niemalże jednorodne, a jedyne co je różni w górnych i dolnych partiach kloca to ilość uwięzionego w nich gazu. Jak to możliwe, by żużel był tak jednorodny chemicznie na każdym etapie wypełniania kotlinki? Mieszano stopioną skałę płonną i dopiero po tym wlewano ją w kotlinkę? Absurd. Jak to się ma do różnych ilości zachowanego w żużlu węgla drzewnego? Maleje wraz z przebiegiem procesu - dlaczego nic nie zmienia się w kwestii obecności rudy w żużlu lub chociażby w zmianach jej składu chemicznego? Jak wytłumaczyć fakt, że zawartość SiO2 w żużlu jest optymalna dla procesu upłynniania skały płonnej przez cały czas trwania procesu, a w rodzimej skale skąd pochodzi ruda jest tak niejednorodna, że w ogóle nie gwarantuje osiągnięcia fazy płynnej. Dlaczego postulaty metalurgów o wyodrębnieniu dwóch wyraźnych etapów w procesie wytopu nie zostały potraktowane z należytą uwagą przez rekonstruujących proces archeologów? Jak posadowić w realiach wyraźnie oddzielane fazy redukcji rudy żelaza i upłynnienia skały płonnej? Założenia rekonstrukcyjne archeologów nie stwarzają takiej możliwości w żaden, nawet naciągany sposób.

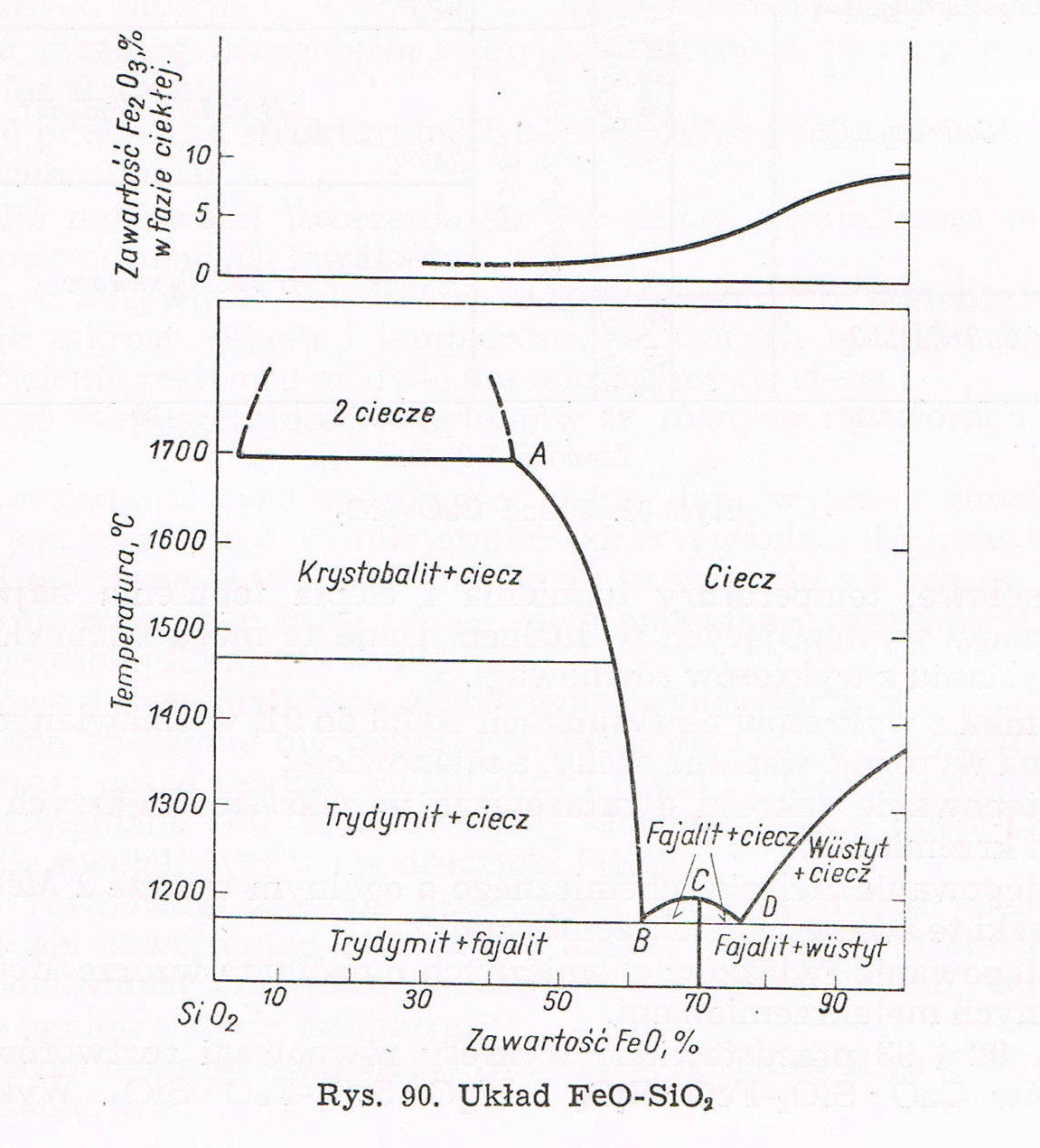

Żeby podjąć próbę odpowiedzi na powyższe pytania należałoby podkreślić jak ważnym dla przebiegu procesu jest skład chemiczny rudy żelaza będącej wsadem do pieca. Najlepiej przybliża problematykę poniższy wykres.

"Podstawy teoretyczne metalurgii żelaza" T.Mazanek, K.Mamro, Ryc 90. str. 240

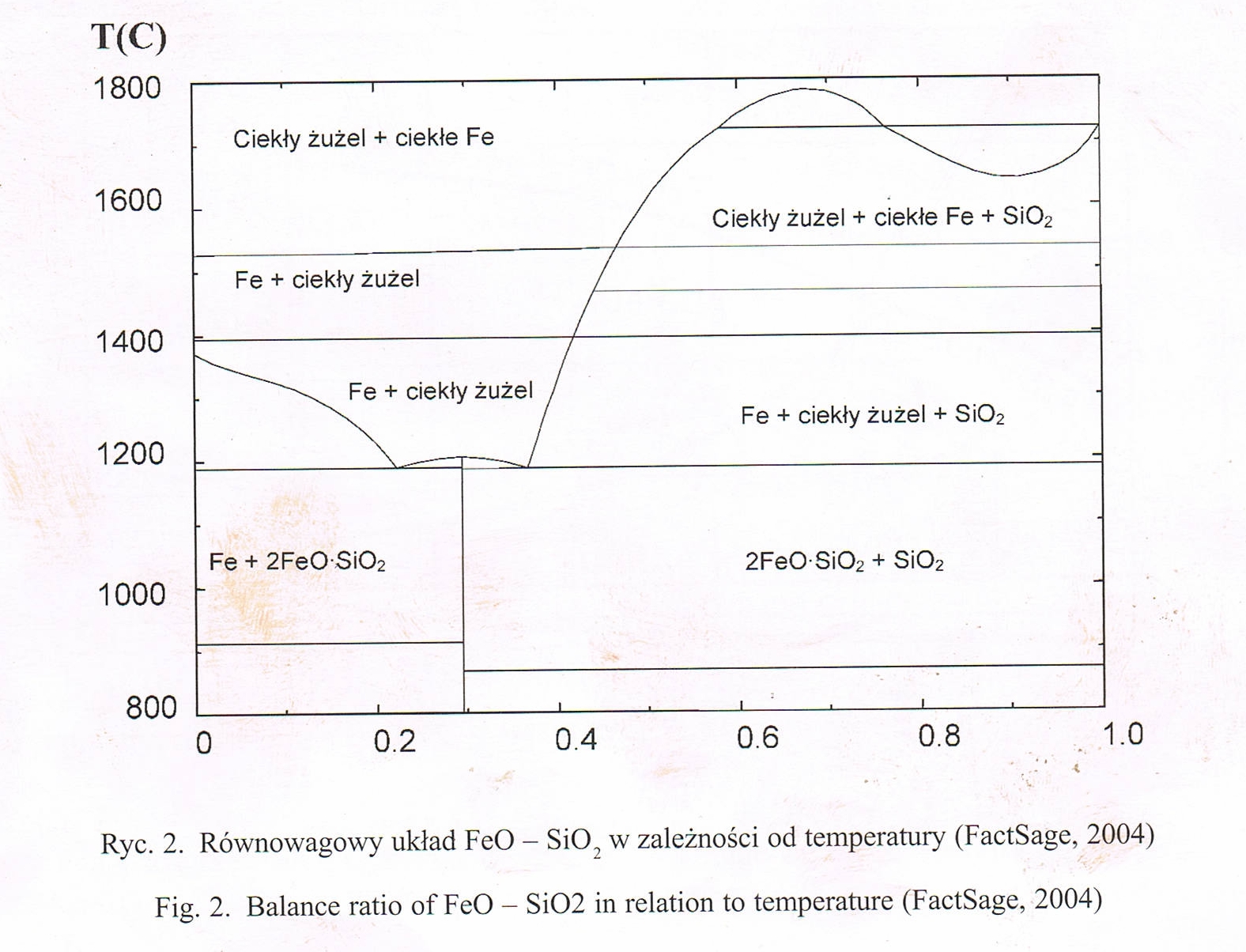

"50 lat badań nad starożytnym hutnictwem świętokrzyskim. Archeologia - Metalurgia-Edukacja" pod redakcją S.Orzechowskiego i I.Suligi, wydawca Kieleckie Towarzystwo Naukowe 2006r. str. 155

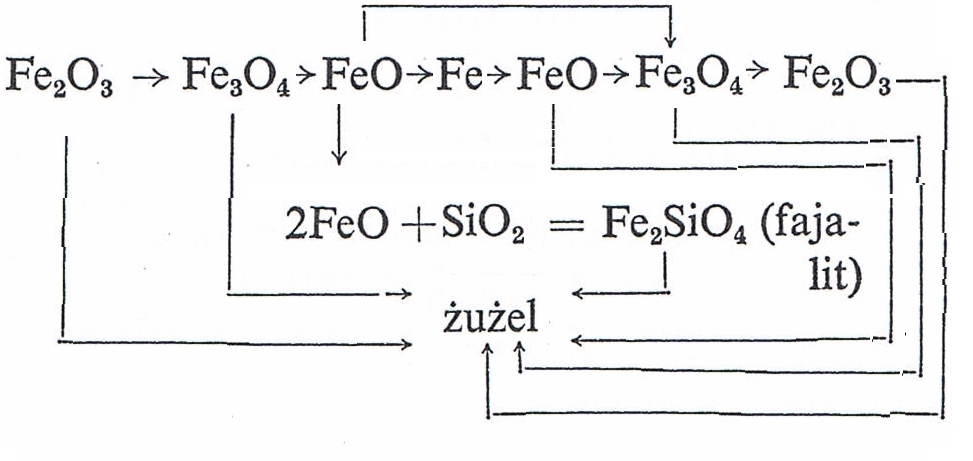

Krzemionka i tlenek żelazawy. Proporcje tych dwóch głównych składników, przy chwilowym pominięciu analizy samej reakcji redukcji w czasie i opisania jej stanów przejściowych od najbardziej utlenionych związków do FeO, okazują się najważniejszym czynnikiem gwarantującym powodzenie procesu dymarskiego - tworzenia płynnego fajalitu. Przygotowanie wsadu o zawartości krzemionki w przedziale od 20% do 40% umożliwia upłynnienie skały płonnej w temperaturze około 1200 st. C. Zmniejszenie zawartości krzemionki powoduje podniesienie progu temperatury upłynnienia, bo dla 1200 stopni bedziemy mieli nadal fajalit w stanie stałym i uwięziony w nim wüstyt. Uniemożliwi to spływanie żużla i dostęp gazów redukujących do FeO. Zwiększenie udziału krzemionki ponad 40% skutkuje drastycznym wzrostem temperatury topnienia skały płonnej i przy udziale rzędu 50% SiO2 upłynnienie wsadu jest możliwe dopiero powyżej 1500 st. Celsjusza, a takie temperatury pozwalają przy odpowiednim udziale węgla na uzyskanie surówki. Mając na uwadze powyższe należałoby się skupić na dwóch kierunkach badań. Pierwszym - analizie żużla pod kątem temperatur jakie w nim panowały w trakcie gdy powstawał. Drugim - określeniem składu chemicznego wsadu i metod jego regulacji jako czynnika optymalizującego (obniżającego) temperaturę upłynniania skały płonnej. Rekonstruując proces możemy dążyć do zwiększania temperatury lub precyzyjnego przygotowywania wsadu w poszukiwaniu najniższej temperatury upłynnienia fajalitu. Ja optuję za obniżaniem temperatury topnienia przez optymalizację zawartośći SiO2.

Dotychczasowe badania starożytnych żużli przybliżają cechy pozwalające wnioskować o procesie w jakim powstały. S.Holewiński już w latach pięćdziesiątych badając skład chemiczny żużli stwierdził w nich zawartość krzemionki w przedziale 20-30%, co pozwoliło mu na określenie temperatury topnienia na poziomie 1200 st. C. Nie stwierdził w żużlach obecności związków wapnia mogących wspomagać proces jako topniki. Nie stwierdził również występowania czystego wüstytu, co wyklucza mniejszy od 20% udział krzemionki w rudzie używanej do wytopu i brak topników. (35, Holewiński, 1956, str.251-282) Warto zwrócić uwagę na fakt, że określenie temperatury przez Holewińskiego nastąpiło właśnie na drodze odniesienia jej do układu równowagi FeO-SiO2, a nie na skutek faktycznych śladów fizykochemicznych jakie można zidentyfikować w mikroskopowej analizie żużla. Sam skład chemiczny i wykres pozwalają mocno uprawdopodobnić wnioski Holewińskiego. Nie daje to jednak odpowiedzi w jakiej faktycznie temperaturze zachodził proces, bo znamy tylko jej dolną granicę.

Dlaczego skupiam się na krzemionce i temperaturze procesu? Ponieważ umocni moją teorię o budowie pieca, preparacji rudy i przebiegu procesu upłynniania skały płonnej w realiach fizyki i chemii. Udało nam się w rekonstrukcjach osiągnąć temperatury wyższe od 1200 st. C. ale to nie znaczy, że osiągnęliśmy poziom starożytnych hutników, bo ich umiejętności są nam pod tym kątem nieznane. Badania nad klocami żużla pochodzącymi z brzeskiego okręgu metalurgicznego, datowanymi na III-IV w n.e. wykazały obecność krystobalitu, który wyraźnie wskazywał na temperaturę procesu rzędu 1500 st. Celsjusza. Żużle świętokrzyskie nie były badane pod tym kątem - nie natrafiliśmy na ślad takich badań. Być może były przeprowadzane ale ich wyniki nie ujrzały światła dziennego, bo być może wprawiłyby naukowców w kolejne zakłopotanie. Ja skłaniam się jednak do pracy nad optymalizacją składu chemicznego wsadu niż nad podnoszeniem temperatury procesu. Do pełnej argumentacji należy dołączyć dane wynikające z poniższego układu.

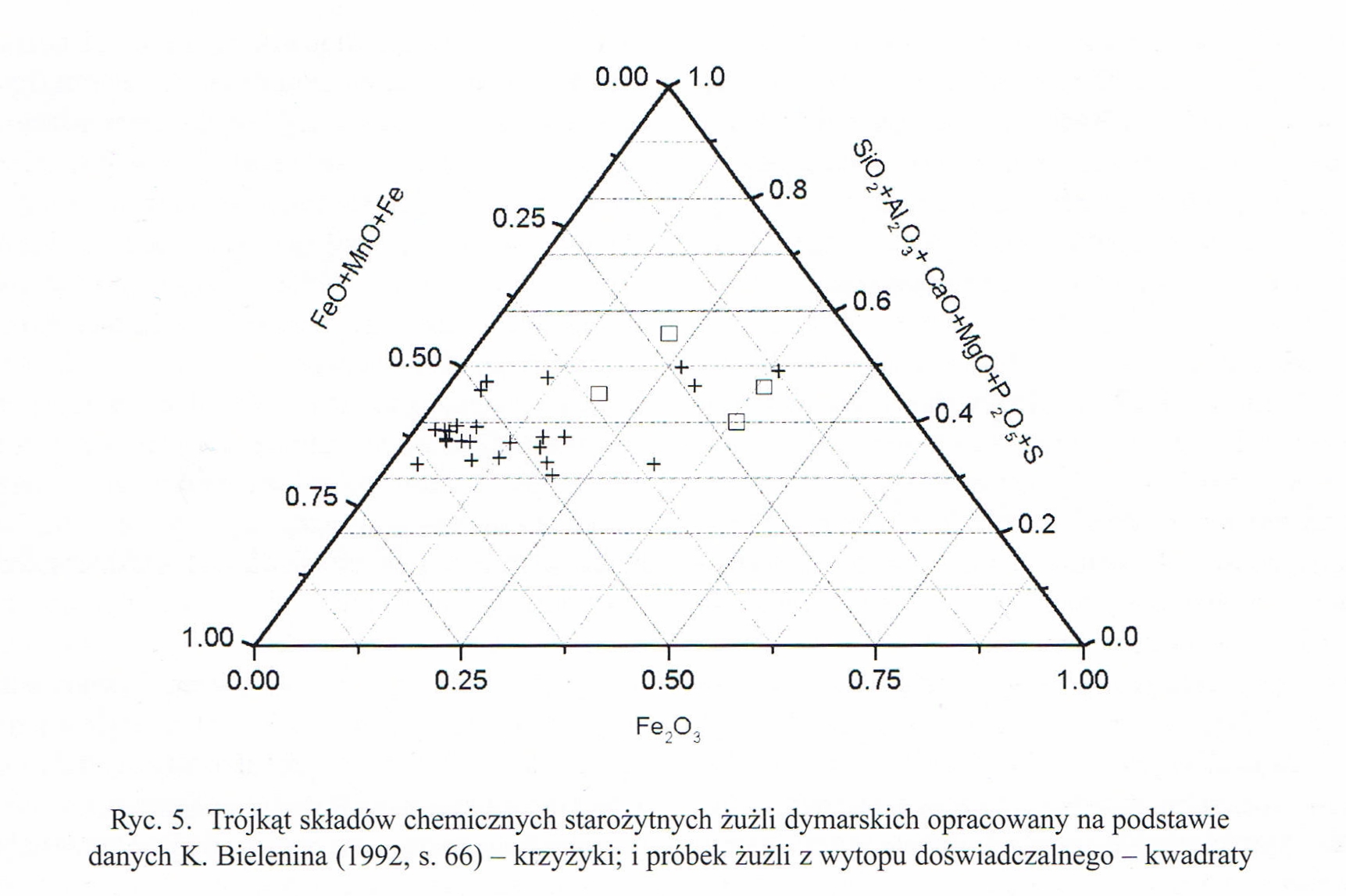

"50 lat badań nad starożytnym hutnictwem świętokrzyskim. Archeologia. Matalurgia. Edukacja." S.Orzechowski I.Suliga, ryc 5. str.169

.jpg)

"Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich. Wydanie drugie, poszerzone i poprawione." K.Bielenin 1992 rok. Ryc.31 str. 65

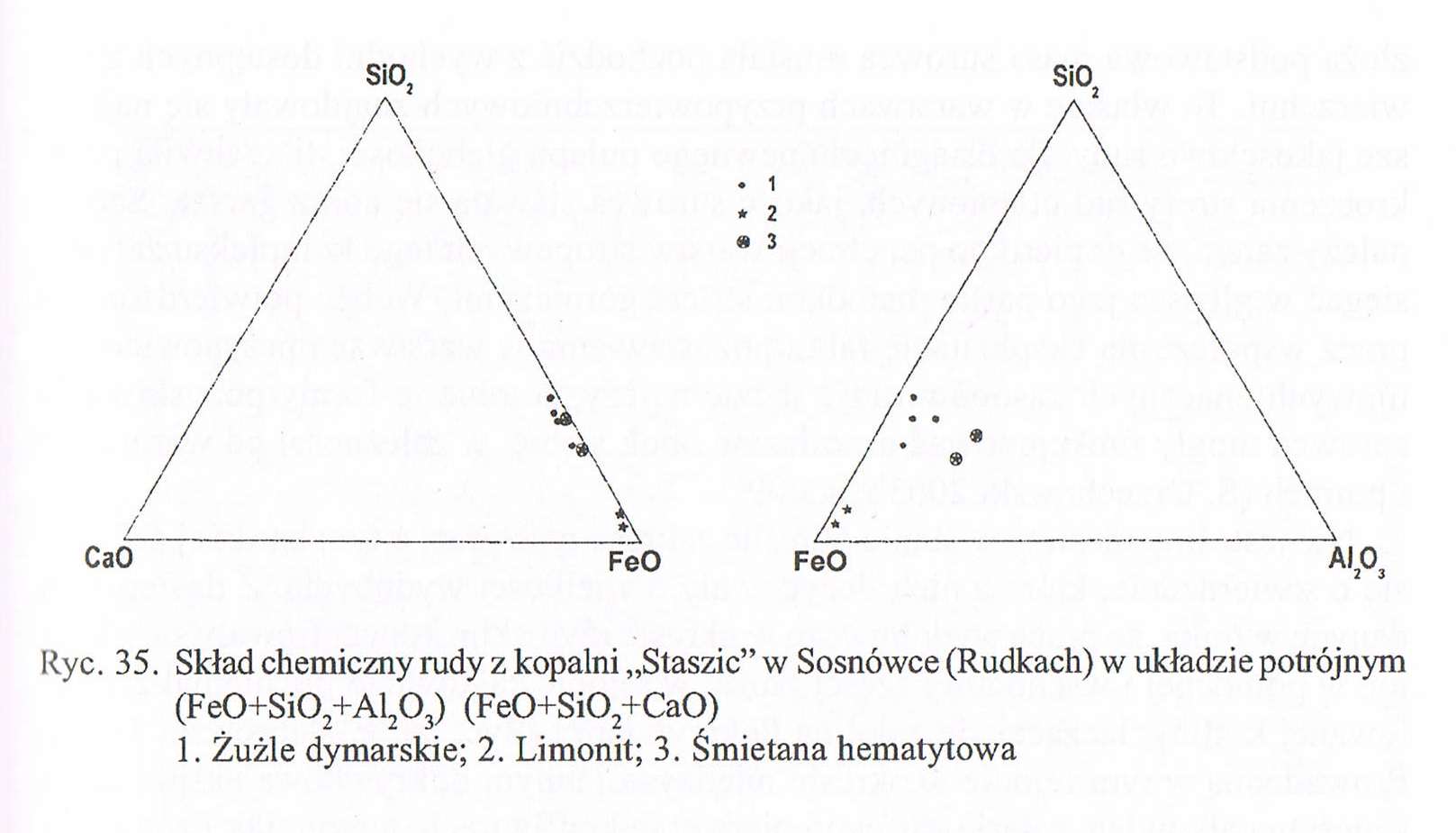

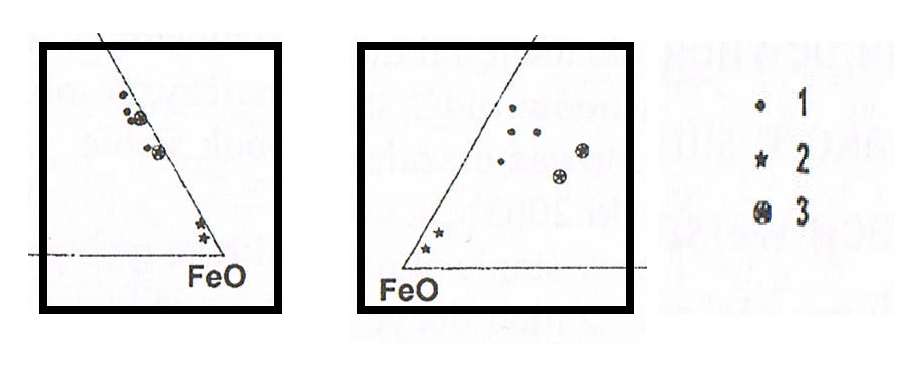

Analizując trójkąty Gibbsa (Ryc.5), (Ryc.31) i krzywą zawartości Fe2O3 przedstawioną na Ryc.90 jednocześnie wiedząc, że w żużlach starożytnych nie było wüstytu, możemy ulokować proces upłynniania fajalitu na poziomie temperatury 1200 st. Celsjusza przy zawartości krzemionki w przedziale 20-40%. Badania laboratoryjne na obecność SiO2 w klocach żużla potwierdzają założenia. Wszystkie parametry mieszczą się w teoretycznych granicach. Oprócz podwyższonej zawartości Fe2O3 w żużlach ale o tym wspomnę później.

Całość jest przekonywująca i spójna. Pozostaje jednak problem jak przygotować rudę, by jej skład chemiczny mieścił się w tak rygorystycznych parametrach fizyko-chemicznych. Starożytni nie dysponowali przecież laboratorium pozwalającym na analizę i uzdatnianie rudy pod kątem jej optymalnej redukcji i oczyszczania ze skały płonnej. Potrafili jednak przygotować ją tak, by miała właśnie takie, a nie inne właściwości. Moje ostatnie badania zmierzały właśnie w tym kierunku i... udało się. Opracowałem i sprawdziłem w praktyce technologię preparowania jakiejkolwiek rudy żelaza, dającą właśnie taki skład chemiczny jakiego poszukujemy dla przeprowadzenia procesu. Przeprowadziliśmy badania na próbkach hematytu, syderytu i rudach darniowych. Uzyskany materiał poddaliśmy profesjonalnej analizie składu chemicznego. Wyniki są jednoznaczne. Bez względu na niejednorodność i zanieczyszczenia rudy jako minerału pobranego prosto ze złoża, wiemy jak ją preparować, by skład chemiczny, po pierwsze - był optymalny i po drugie - był powtarzalny! Nie potrzeba do tego żadnych specjalistycznych narzędzi. Jest oczywiście jedną z propozycji w poszukiwaniach przepisu na optymalny materiał wsadowy i choć trudno się z nią oswoić "z marszu" to daje zaskakująco dobre wyniki.

Rudę należy zetrzeć na pył, a następnie wymieszać ją z wodą. Wykorzystując zjawisko sedymentacji i jej dynamiki, przy różnych frakcjach zawiesiny, w łatwy sposób można oddzielić nadmiar SiO2. Grube ziarna nie rozpuszcalnej w wodzie krzemionki opadną niemalże natychmiast, a zlana z wierzchu "ruda" zawiesina zawiera w lwiej części lżejsze tlenki żelaza i najbardziej rozdrobnioną i optymalną ilość krzemionki. Im też pozwalamy opadać tyle, że trwa to dużo dłużej. Podobnie separuje się w tym zabiegu Al2O3. Równie nie rozpuszczalny w wodzie, łatwo i szybko opada na dno, umożliwiając tym samym oddzielenie go od tlenków żelaza. Nie ma przy tym znaczenia jakiej rudy użyjemy - skład chemiczny uzyskanego w efekcie finalnym osadu z tlenkowej zawiesiny, mieści się w optimum teoretycznych poszukiwań, dając szanse na powodzenie procesu hutniczego. Dla łatwiejszego rozkruszenia rudy i uwolnienia z niej lekkich tlenków metali minerał był prażony. Próbowaliśmy - dużo łatwiej się po tym zabiegu kruszy, a zawiesina uzyskana z takiej wyprażanej rudy jest bogatsza pod kątem zawartości Fe.

Archeolodzy płukanie rozdrobnionej rudy często wyróżniają w czynnościach przygotowujących ją do wytopu - oczywiście celem jej uszlachetnienia. Zadam pytanie - w jaki sposób niby płukanie pokruszonego żelaziaka czy syderytu miało poprawiać ich jakość? Obydwa są twarde i nijak się nie zmieniają pod wpływem wody. Płukanie rud darniowych powoduje zaś efekt odwrotny - zostaje nam tylko oczyszczony z tlenków żelaza piasek. Jakiekolwiek płukanie, drastycznie pogarsza ich jakość. Analogia do dymarek średniowiecznych i przemysłu wielkopiecowego, gdzie duży urobek wydobywany z ziemi wymieszany był z licznymi zanieszyszczeniami i wymagał płukania, nie ma zastosowania w procesie starożytnego preparowania rud. Starożytni nie wydzierali wielkimi kęsami rudy umieszczonej w całej masie zanieczyszceń. Ręczne eksploatowanie najbardziej rudonośnych pokładów, pozwalało im wstępnie odseparować najlepsze partie urobku od zanieczyszczeń. W płukaniu szukałbym raczej innego celu. Można było regulować nim procentowy skład chemiczny rudy.

Już w 1612 roku w poemacie "Officina ferraria, abo huta i warstat z kuźniami szlachetnego dzieła żelaznego" Walenty Roździeński tak pisał o technologii preparowania rud żelaza:

"Taką rude potrzeba upalić na roszcie

Tak jako kruszec srebrny a potym ją czyście

żelaznymi cepami zmłócić, więc i piasek

Potrzeba z niej przetakiem wychędożyć wszytek.

Jest jeszcze druga ruda inakszej własności

Niż ta pierwsza: na błociech najdują jej dości;

Leży w wodzie, pod razem zową ją błotnicą

A mógłby ją — prze cnotę jej — nazwać złotnicą.

Harzo spieszna na dęcie, nie trzeba jej palić

Tylko wypłókawszy ją z piasku na piec walić;

Przechodzi w swej plenności rud wszytkich rodzaje.

Jeno iże żelazo barzo krewkie daje."

Średniowieczny opis preparacji rudy świetnie ukazuje zabiegi mające na celu usunięcie piasku (krzemionki) z wsadu do dymarki. Wskazuje również na proces prażenia jako na zabieg ułatwiający kruszenie rudy, a nie proces wstępnej redukcji tlenków żelaza w niej zawartej. Ten sam autor opisuje w innej części poematu dbałość o czystość węgla używanego do procesu. Kolejny raz zagrożeniem dla procesu jest wskazany przez niego piasek.

Podobne techniki płukania rud stosują z powodzeniem ludy afrykańskie. Afrykanie na Wybrzeżu Kości Słoniowej, przez płukanie usuwali z rudy gliniasty osad i otrzymywali wilgotne błoto, z którego formowali w dłoniach kruche kule, o dużej zawartości żelaza. Zajmowali się tym wyspecjalizowani górnicy. Produkowali kule, które przekazywali hutnikom. Opis zaczerpnąłem z relacji R.Gardiego, który jest jednym z badaczy hutnictwa w tym rejonie świata i często jego relacje cytowane są w książce J.Łapotta "Pozyskiwanie żelaza w Afryce zachodniej na przykłądzie ludów masywu Atakora". Gardi przeoczył dużo ważniejszy efekt takich zabiegów - usuwając gliniasty osad, górnicy zmniejszali udział krzemionki i wpływali na obniżenie temperatury upłynnienia żużla. Dodatkowy nakład pracy gwarantuje upłynnienie wsadu przy najniższych możliwych temperaturach.

Próby rekonstrukcji świętokrzyskiego procesu dymarskiego w oparciu o wsad ze sproszkowanej rudy żelaza nie są czymś nowym. Właściwie to od nich w latach 50. rozpoczęły się pod kierownictwem M.Radwana pierwsze próby. O dziwo zakończone najlepszymi jak dotąd wynikami - udawało się upłynnić żużel. Stosowano przy tym dmuch naturalny! (66, Orzechowski, Suliga, (red.), 2006, str.164) Żelaza niestety nie udało się uzyskać. Dalsze próby wykonywano z udziałem rudy o dużo grubszej frakcji - wielkości orzecha laskowego. Zastosowano dmuch sztuczny. Bezpowrotnie oddalono się tym samym od obiecujących wyników pierwszych eksperymentów.

Zaproponowana przeze mnie technologia separacji składników chemicznych z pozoru może wydawać się skomplikowana, ale przy odrobinie sprytu nawet najmniejszy ciek wodny można wykorzystać do stworzenia bardzo prostych w konstrukcji i jednocześnie wydajnych osadników. Mała dygresja - charakterystycznym dla hutnictwa świętokrzyskiego jest posadowienie olbrzymiej ilości pieców właśnie w bliskim sąsiedztwie cieków wodnych. Jak sądzę to właśnie obserwacja tych cieków wodnych podpowiadała naszym przodkom najprostrze i najskuteczniejsze rozwiązania. Któż z bywalców w naszych górach nie widział rudych koryt strumyków, w których dokładnie taki sam proces naturalnego osadzania tlenków żelaza zachodzi?

Znamienitym zaproponowanej przeze mnie technologii jest fakt, że wydajność w otrzymaniu bogatego w tlenki osadu jest odwrotnie proporcjonalna do zanieczyszczeń. Odzyskujemy praktycznie 100% tlenków żelaza uwięzionych w pierwotnej rudzie. Z hematytów pozyskanych z Rudek uzyskiwaliśmy najlepszy skład chemiczny i najmniej odpadu. Najwięcej trzeba było się natrzeć rud darniowych, które niemalże w 80 % składały się z piachu czyli krzemionki. Wynagradzały jednak łatwością obróbki - są kruche i łatwo je ucierać.

W tym momencie nalażałoby zastanowić się głośno, czy starożytni zadawali sobie tyle trudu i dlaczego proponowany proces różni się od średniowiecznych metod preparacji rud? Odpowiedź jaką proponuję jest zaskakująca - nie musieli. Wyręczyła ich natura, która na olbrzymim geotermalnym wycieku w Rudkach zbudowała gigantyczną czapę z różnych związków żelaza, przebogatą w śmietanę hematytową - idealny materiał do produkcji żelaza w procesie dymarskim. Wydobycie tejże śmietany możliwe było najprostszymi narzędziami, bo jest miękka i układa się pokładami oddzielonymi innymi minerałami, pozwalającymi na tworzenie korytarzy niezbędnych do eksploracji złoża. Była łatwa w obróbce, bo ma gliniastą, plastyczną konsystencję. Po wyprażeniu z łatwością się kruszy i jako proszek umożliwia dokładne mieszanie, wyśmienicie ujednolicające skład chemiczny. Jest materiałem, który po wsypaniu do odpowiedniego pieca będzie doskonale reagował z gazami redukującymi i samym węglem. Ma doskonały skład chemiczny pod każdym względem. Zawartaść krzemionki na optymalnym poziomie umożliwia upłynnienie wsadu ze śmietany hematytowej w najniższych możliwych temperaturach. Jest wyjątkowa i dlatego pozwoliła na ukształtowanie się wyjątkowego procesu technologicznego. Poddanie jej zgrubnemu procesowi sedymentacji i wyprażania czyni z niej materiał absolutnie najlepszy dla rekonstruowanego procesu.

Przeprowadzony przez nas próbny wytop z spreparowanej "moim" sposobem rudy i ze śmietany hematytowej, dał najlepsze dotychczas efekty w serii eksperymentów nad kształtem komory pieca. Uzyskaliśmy żelazo i łatwo upłynniający się żużel. Przy próbie w takim samym piecu, a innym wsadzie (pokruszona na kawałki wielkości orzecha laskowego i wyprażona ruda) proces nie powiódł się.

Nie jestem jednak przekonany, czy u starożytnych wsadem do pieca była pokruszona ruda czy drobniutki pył. Skłaniam się do wylepiania wsadu ze śmietany hematytowej (z domieszką węgla drzewnego, popiołu i niewielkiej ilości wody) na etapie budowy pieca. >>> Z łatwością też można zastosować ulepione z pylastej rudy "placki" i wzbogacić je pyłem z węgla drzewnego, a całość połączyć chociażby niewielkim dodatkiem lepiszcza. Zwiększałoby to przewiewność pieca i zapobiegałoby osypywaniu się niestopionej rudy w dół pieca. Z łatwością i na różne sposoby z odpowiednio podsuszonego osadu lub śmietany hematytowej można preparować porcje wsadu o różnej wielkości i kształcie. Afrykanie np. lepią kule, które umieszczają w precyzyjny sposób w piecu. Niestety nic nie wiemy o wsadzie do pieców świętokrzyskich, bo takowy nie zachował się in situ. Jedynie możemy proponować różne rozwiązania, byle nie były przeciwne prawom fizyki, logiki i nie odbiegały od warsztatu technologicznego jakim dysponowali starożytni hutnicy.

Co na to archeologia? Znaleziono w bezpośrednim sąsiedztwie pieców dokładnie taką rudę jaką scharakteryzowałem wyżej i uzyskuje w swoim procesie rekonstrukcji. Opisuje to w kapitalnej książce pt. "Rudy, kuźnice i huty żelaza w Polsce" M.Radwan zamieszczając fotografię, której kopię pozwalam sobie dołączyć poniżej.

Nie znaleziono w żużlach kawałków rudy co przemawia za moją teorią preparacji rudy i/lub używaniu śmietany hematytowej. Nie znaleziono również bryłek rudy na wewnętrznych stronach polepy pochodzącej z szybowych części pieca ajedynie jej pylastą formę. Znaleziono fragmenty zeszkliwionej polepy, z wtopionymi kawałkami żużla i innych zanieczyszceń. Znajdowano przecież polepę z fragmentami wtopionego węgla drzewnego, lecz nigdy nie było do niej przyklejonych kawałków wsypywanej pokruszonej na kawałki rudy. Co by jednak stało się gdyby polepa zetknęła się w procesie z "moim" wsadem? Oczywiście przylepiłby się tak jak węgiel i żużel. Nie przetrwałby jednak do naszych czasów, bo był tylko delikatnie spojonym proszkiem, który ledwie zaznaczyłby swoją obecnośc na ściankach szybu i licznie nie miałby szans przetrwać do dziś. Równie trudno byłoby mu przetrwać w formie proszku w płynnym żużlu. Z łatwością rozpuściłby sie z płynną masą. Nie rozpuszcony zaś mógłby ulec wypłukaniu, przez lata zalegając w ziemi. Spreparowana ruda na pierwszy rzut oka nie różni się niczym od lessu. Ma tylko inny kolor. Przy eksploracji piecowisk mogłabyć bardzo łatwo przeoczona lub błędnie zinterpretowana. Czasami jednak była tak wyraźna, że nie sposób było ją przeoczyć w pracach archeologicznych. Wyniki takowych badań wprawiały niestety w zakłopotanie.

Wyjątkowo cennym w tych rozważaniach jet materiał zawarty w Kwartalniku Historii Kultury Materialnej z 1960 r (R. VIII, zeszyt 4), który zawiera wyniki badań laboratoryjnych rudy żelaza, grąpi i ścianek pieców. Absoutna elita badaczy starożytnego hutnictwa w składzie M.Radwan, S.Holewiński, J.Pazdur, W.Różański, J.Piaskowski, K.Bielenin i W.Sedlak właśnie w tym jednym zeszycie, w kilku krótkich artykułach porusza tematy o niebagatelnym znaczeniu dla dalszych badań. Z dwóch powodów. Pierwszym były metody i wyniki badań. Drugim - kręgi naukowe w których powstały. Niestety rok 1960 będzie wstępem do długotrwałej sprzeczki między w/w autorami publikacji, w której to rozmyty zostanie niezwykle ważny temat rudy i żużli otaczających grąpie. Zaproponowana przez W.Sedlaka metoda badawcza, za pomocą której dokonał odkryć licznej ilości grąpi żelaznych na piecowiskach, była pierwszym powodem do kłótni. W.Sedlak swoją niezwykle prostą metodą, ochrzczoną przez niego szumnie jako korodomagnetyczną, przeszukał eksploatowane już przez archeologów stanowiska i nazbierał na nich grąpi za pomocą... zwykłego magnesu. Poirytował tym M.Radwana, który kierując badaniami na stanowiskach archeologicznych na których Sedlak znalazł grąpie, pominął je. Kazimierz Bielenin, wtedy jeszcze magister, w sprawozdaniu z prac archeologicznych na stanowisku nr 4 w Jeleniowie, jak nigdy dotąd i nigdy po tym, poinformował, że za pomocą magnesu również odnalazł liczne grąpie. Odkrył również składowisko rudy żelaza, która tak go zaintrygowała, że wręcz wycofał się lub raczej powiątpiewał czy to w ogóle była ruda żelaza. Dlaczego? Bo była sproszkowana i chemicznie idealna! Znalazł też fragmenty polepy z obudowy szybowej pieca. Nie nazywał ich jeszcze cegłami. Znaleziska przekazał do badań laboratoryjnych. J.Piaskowski zbadał wszysto i opublikował wyniki. Równolegle skomentował część z nich pod kątem zaproponowanej przez siebie teorii "metalu świętokrzyskiego". No i zaczęło się. W kolejnych publikacjach nastąpiła ostra wymiana zdań i poglądów między wymienionymi naukowcami. Główne wątki to krytyka W.Sedlaka i jego korodomagnetycznej metody poszukiwania grąpi oraz kwestionowanie teorii "metalu świętokrzyskiego" J.Piaskowskiego. Mimo, że K.Bielenin też skorzystał w poszukiwaniach z magnesu, a J.Piaskowski potwierdził w badaniach autentyczność jego znalezisk, teoria Sedlaka archeologa-amatora została odrzucona. Kwestia istnienia cech "metalu świętokrzyskiego" w dyskusji naukowej trwa do dziś. Ten moment w historii badań nad starożytnym hutnictwem to klasyczny przykład polemiki pozbawionej logicznych argumentów ze strony nauki. M.Radwan nigdy nie wskazał racjonalnych powodów dlaczego odrzuca metodę i wyniki prac W.Sedlaka. K.Bielenin ani inni archeologowie więcej magnesu nie używali. Dlaczego? Zostawiam ten wątek do rozwinięcia w dziale żelazo. Tymczasem przyjrzyjmy się wynikom badań rudy, żużli otaczających grąpie i ścianek szybu piecy kotlinkowych, które w ferworze naukowej przepychanki, przysypane zostały drugorzędnymi problemami.

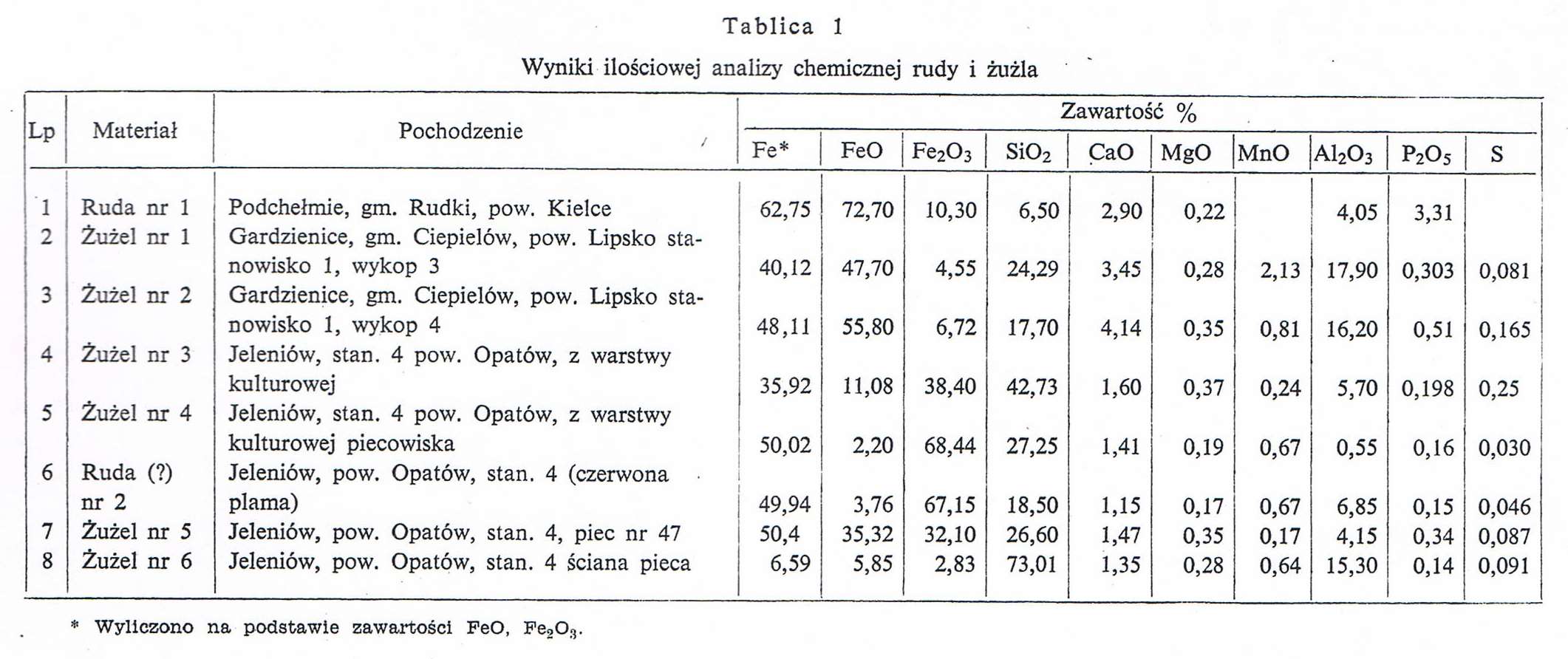

"Sprawozdanie z badań rudy, żużla i fragmentów łupek z Podchełmia, powiat Kielce, Gardzienic, powiat Lipsko oraz Jeleniowa, powiat Opatów." J.Piaskowski, KHKM 1960r., R.VIII, nr 4, str. 577

J.Piaskowski we wnioskach nad tymi wynikami, badaną rudę zidentyfikował jako niskofosforową rudę hematytową. Podobnie czynił to wcześniej S.Holewiński. Ruda żelaza zbadana jako próbka nr 1 moim zdaniem to najprawdopodobniej sproszkowana i uzdatniona śmietana hematytowa. Skład chemiczny wyraźnie na to wskazuje. Ruda nr 2, z Jeleniowa, to też sproszkowana ruda żelaza (miała frakcję od 0,2-1 mm) ale nie jest najprawdopodobniej spreparowana tylko ze śmietany hematytowej. Wskazuje na to podwyższona zwartość MnO. Obie rudy przeszły zaś wyraźny etap uzdatniania. Oprócz niskich zawartości SiO2 i Al2O3 (oczyszczanie), wysokie stężenie FeO wskazuje na wyprażanie - stąd też część z większych ziaren rudy nabyła właściwości magnetycznych, wykorzystywanych przez K.Bielenina do lokalizacji składowiska rudy za pomocą magnesu. Zaskakujące jest powątpiewanie K.Bielenina co do prawdziwości rudy nr 2. Jeżeli wątpił, że jest to ruda, to czym innym mogła być? Jaka inna substancja chemiczna czy minerał ma taki skład chemiczny? Zlokalizowana bezpośrednio przy piecowsisku jama, o przybliżonych wymiarach 6x4m i głębokości do 0,6m, wypełniona proszkiem o barwie czerwonawofioletowej, którego skład chemiczny przedstawił J.Piaskowski może być czymś innym niż składowiskiem/magazynkiem rudy używanej do wsadu? Pylasta frakcja rudy aż tak bardzo zaskoczyła K.Bielenina?

Bardzo ważną w przeprowadzanych badaniach okazała się analiza chemiczna polepy z części szybowej pieców. J.Piaskowski stwierdził w niej FeO i Fe2O3. Obecność tego pierwszego nie powinna dziwić - żużel przypieczony do ścianki. Identyfikacja Fe2O3 - nie zredukowanego tlenku żelaza - może zaś świadczyć, że jest bezpośrednim śladem rudy wsypywanej do pieca. Jak już wspomniałem wcześniej - w przypadku sproszkowanej rudy to możliwe i oczywiste. W przypadku rudy w postaci bryłek wielkości orzecha (frakcja rudy współczesnych rekonstruktorów procesu) , praktycznie niemożliwe, bez wyraźnego zachowania się całych kawałków rudy. Takowych nie znaleziono nigdy. Dlaczego archeolodzy nie połączyli tych faktów z odkrywanymi składowiskami sproszkowanej rudy, która świetnie pasowała do układanki? Mieli specyficzny pryzmat poszukiwań - autorski model pieca w którym nie potrafili użyć sproszkowanej rudy.

Badania nad rudą żelaza i żużlem wokół grąpi, w atmosferze gorącej dyskusji na wskazane wyżej tematy nie doczekały sie należytej uwagi. Wrócono do podobnych badań dopiero w latach 90-tych, analizując znaleziska ze stanowisk w Skałach i w Pokrzywnicy, o których wspomnę później. Niestety utrwalony na scenie naukowej model pieca i proces rekonstrukcyjny rażąco kłócił się i z tymi znaleziskami archeologicznymi. Temat sproszkowanej rudy został kolejny raz świadomie ominięty w dyskusji.

Można w tym miejscu przy okazji zadać jeszcze jedno pytanie, które dotąd nie znalaziono dopowiedzi. Dlaczego starożytni hutnicy nie wydobywali z ziemi kloców żużla i ponownie ich nie przetapiali? Zawierały przecież olbrzymią ilość utlenionego żelaza, które na początku XX w stało się obiektem zainteresowań hut w Ostrowcu czy Starachowicach? Dlaczego nie wydobywali łatwo dostępnych żużli lecz cierpliwie szukali coraz to nowych złóż rudy? Dlaczego jak wyczerpali przy niemałym nakładzie pracy wszelkie złoża, bo i taka panuje teoria, to nie sięgnęli w biedzie po żużel, jako materiał zastępczy? Odpowiedź jest pochodną przedstawionej wyżej technologii preparcji wsadu, którą proponuję. Rozkruszenie żużla i nawet starcie go na pył, nie pozwala na separację krzemionki. Nie uda się z żużla tą metodą odzyskać tlenków żelaza. Woda, którą wymiaszamy z żużlowym pyłem nie zabarwi się na rudo, a osad, który w niej przez chwilę będzie pływał, opadnie jednocześnie, nie dając szans na sedymentację poszukiwanych frakcji. Użyty zaś bezpośrednio jako wsad, pył powstały ze zmielenia żużla, też nie zadziała, bo oblepione w wysokiej temperaturze krzemionką tlenki żelaza w pierwotnym procesie hutniczym, drugi raz nie mają szans na przejście procesu redukcji. Stopiona krzemionka zamyka szczelnie drogę wszelkim reduktorom. Dopiero topienie w procesie wielkopiecowym pozwala na odzysk żelaza uwięzionego w klocach żuża, ale na taki proces w piecu kotlinkowym nie można liczyć.

Wróćmy więc do szacowanej przez naukowców masy wydobytej rudy, potrzebnej do procesów metalurgicznych po których pozostało 550 tys. kloców żużla. Oszacowano produkcję żelaza na 80 tys ton. Policzono to "a posteriori" analizując skład chemiczny żużli. (66, Orzechowski, Suliga, (red.), 2006, str. 158) Na tej samej zasadzie oszacowano wielkość produkcji żelaza. (23, Bielenin, 1992, str. 82; 66, Orzechowski, Suliga, (red.), 2006, str. 88)) Nie zgadzam się ani z pierwszym, ani z drugim szacunkiem. Dlaczego? Postaram się to uzasadnić.

Skład chemiczny rud żelaza występujących w przyrodzie jest tak zróżnicowany, że nie można absolutnie upraszczać go przez pryzmat składu chemicznego żużli, bo tą drogą musielibyśmy przyjąć, że cała ruda wydobyta i użyta do procesu miała niemalże taki sam jednorodny skład chemiczny. Tak nie jest. Jeżeli zatem preparowano rudę, bo skład chemiczny żużli na to wyraźnie wskazuje, nie możemy liczyć ile żelaza powstało z nieznanej nam pod kątem zawartości tlenków żelaza spreparowanej rudy. Moje badania wskazały na dużo wyższą zawartość tlenków żelaza w spreparowanej rudzie, niż w rudach występujących w naszym regionie. Potwierdzają moja tezę wyniki badań laboratoryjnych znalezionych w pracach archeologicznych próbek rudy. Publikowal je J.Piaskowski, a także K.Bielenin, M.Mangin i S.Orzechowski we francuzkojęzycznym artykule "La sidérurgie ancienne et l'exploitation minière dans les Montagnes Sainte-Croix (Petite Pologne). I. Bilan des recherches 1955-1990" oraz "II. Ateliers, habitat, chronologie" i "III - Archéométrie et histoire : les Montagnes Sainte-Croix et les régions productives européennes (fin de l'Âge du Fer - début du Moyen Âge)".

Jeżeli to sobie uświadomimy, a także nie zlekceważymy podwyższonej obecności Fe2O3 w samym żużlu, wniosek będzie zaskakujący - nie można przyjąć metody obliczeniowej indukowanej przez naukowców. Jeżeli ją odrzucimy i podejmiemy się analizy jaki procent odpadu tlenku żelaza nie został ujęty w analizie to dotychczasowe prace na temat podstaw surowcowych przemysłu metalurgicznego w rejonie Gór Świętokrzyskich utracą wartość. Są błędne. Spróbujmy więc przez to przebrnąć - dla formalności.

Podstawą ponizszej analizy będzie bilans materiałowy przedstawiony przez M.Karbowniczka. (66, Orzechowski, Suliga, (red.), 2006, str.157-158) Jako wyjściową w obliczeniach przyjęto zawartość krzemionki w rudzie na 15-20%. Skąd taka wiedza? Która ruda ma taką zawartość SiO2? Tylko najczystsze postacie hematytów mogą spełnić ten wymóg pod warunkiem, że wydobywamy je z wyjątkowo czystego i jednorodnego pokładu. To założenie udziału procentowego krzemionki, porównane do udziału krzemionki w żużlu (stwierdzonego na podstawie badań starożytnych żużli) dało podstawę do szacowania wydajności procesu. W obliczeniach M.Karbowniczek przyjął, że w 1,5 kilogramie rudy użytej do procesu było 50-60% zawartości Fe2O3 (630 g Fe), a w 1kg żużla znajduje się 60 % FeO (467 g Fe) obliczając, że w wyniku procesu powstało 163 g żelaza. Pamiętajmy, że proporcje podporządkowane są zawartości krzemionki. Obliczenia są oczywiście prawidłowe tylko założenie wyjściowe absolutnie błędne. Wyjaśnie to trochę niżej. Tymczasem zapytam nieśmiale - skąd starożytni hutnicy wzięli 80 tys. ton rudy o zawartości krzemionki w zakładanym przedziale 15-20%? Nawet tak bogate złoża jakie występują na tareni kopalni "Staszic" w Rudkach są niesamowicie zróżnicowane pod względem składu chemicznego. Hematyty, limonity, syderyty... Każda z tych rud ma zupełnie różny skład chemiczny i ilość zanieczyszczeń. Jak się ma do tego teza S.Orzechowskiego, że do procesu używano lokalnych rozproszonych podobnie jak stanowiska dymarskie zlóż rud żelaza? (67, Orzechowski, 2007, str.192) Ten, kto nie trzymał jakiejkolwiek rudy w rękach, nie kruszył jej, nie wydobywał, może pominie ten etap w analizie procesu i ulegnie teoretycznym założeniom naukowców. Ja na pewno nie. Nie ma innego logicznego wytłumaczenia dla powtarzalności składu chemicznego żużli, jak tylko przemyślana preparacja składu chemicznego rudy wsadowej. Ile w takim razie kilogramów trzeba spreparować urobku syderytowego, by uzyskać kilogram odpowiedniego wsadu? Ile limonitu? Dlaczego naukowcy omijają w analizie śmietanę hematytową dającą nadzieję na poprawną odpowiedź, lecz kłócącą się z lansowanym procesem rekonstrukcyjnym? Jeżeli odpowiemy uczciwie na te pytania dopiero możemy przymierzać się do wyliczanek szkicujących skalę wydobycia. Naukowcy poszli jednak na skróty.

Wypadałoby w tym miejscu zaproponować obliczenia wydajności procesu z uwzględnieniem pominiętej, a oczywistej obecności Fe2O3 w żużlach. Pozwoli to w dalszych rozważaniach zwrócić Waszą uwagę na kolosalną wagę preparacji rudy . Przyjmijmy jako parametry wejściowe takie same jak w powyższych obliczeniach: rudę żelaza Fe2O3 50-60% i SiO2 15-20%; Kloc żużla: FeO 50-60%, SiO2 20-30% oraz dotychczas pomijane 5-20% Fe2O3 w żużlu. Wiemy, że w 1 kg żużla jest 0,2-0,3 kg krzemionki. Przyjmując, że krzemionka nie ulega redukcji naukowcy zakładają (!!!), że taka sama jej ilość wagowa powinna być w rudzie. Masa rudy zawierającej 0,2-0,3 kg krzemionki powinna wynieść 1,3 do 1,5 kg. Wniosek pierwszy - do uzyskania 1 kg żużla potrzebne było użycie 1,3 do 1,5 kg rudy wsypanej do pieca. Ten wniosek jest podstawą do obliczeń, którymi posłużli się naukowcy przy formułowaniu bilansu cieplnego i materiałowego. Za nim obliczono ilość potrzebnego węgla drzewnego, wyciętych drzew, odlesionych terenów, ilości ludzi, którzy tego dokonali, czasu w jakim to robili, etc. Wróćmy do obliczeń wydajności procesu uzyskania żelaza opartym również na tym wniosku. W 1,3 kg rudy o zawartości 50% Fe2O3 znajduje się 0,466 kg żelaza, natomiast w 1 kg żużla o zawartości 50% FeO znajduje się 0,389 kg żelaza. Jest w tym żużlu również 5% Fe2O3 w którym masa żelaza wynosi 0,046 kg. Łącznie w żużlu o masie 1 kg mamy więc 0,389 + 0,046 = 0,435 kg żelaza. Wydajność procesu dla takch parametrów (najmniejsze stężenia żelaza i w żużlu i w rudzie) wyniesie więc 0,466-0,435=0,031kg żelaza uzyskanego w procesie którego odpadem jest 1 kg żużla. To w przeliczeniu do wsadu o masie 1,3kg wydajność procesu wynosi 2,38%. Dokładając do tego również pominięty w dotychczasowych rozważaniach naukowych ok. 1% udział żelaza metalicznego w żużlu, wydajność procesu produkcji żelaza spada do ok. 1,38% ! - przy minimalnych stężeniach Fe w rudzie i żużlu jako parametrach wejściowych do obliczeń. Spróbuję więc oszacować wydajnośc procesu dla bogatych w żelazo rud i równie bogatych w nie żużli. Tak więc w 1,5 kg rudy w którym było 0,3 kg krzemionki przy zawartości 60 % Fe2O3 mamy 0,63 kg żelaza. W żużlu po przerobieniu takiego wsadu mamy tyle samo wagowo krzemionki i 60% FeO w którym zawarte jest 0,467kg żelaza oraz mamy pomijane dotychczas 20% Fe2O3 w którym jest 0,126 kg żelaza. W prostym obliczeniu uzyskamy bilans 0,63 - (0,467 + 0,126) = 0,037 kg. Tyle żelaza zostaje w piecu po zakończeniu procesu, w przeliczeniu na 1 kg żużla jako odpadu. Pomniejszając wynik o 1% żelaza metalicznego obecnego w klocach żużla wydajność procesu ustalamy na poziomie 1,46 % ! Powstrzymując się tymczasowo od komentarza do obliczonej wydajności procesu, zatrzymam się na chwilę przy parametrach wejściowych. Można przecież je dobrać w następujący sposób: w 1,3 kg rudy o zawartości 50% Fe2O3 znajduje się 0,466 kg żelaza, natomiast w 1 kg żużla o zawartości 50% FeO znajduje się 0,389 kg żelaza. Jest w tym żużlu również 20% Fe2O3 w którym masa żelaza wynosi 0,143 kg. Uwzględzniając wagę żelaza metalicznego w żużlu o masie 1 kg mamy 0,389 + 0,143 + 0,01 = 0,542 kg żelaza. Wydajność procesu dla takch parametrów wyniesie więc 0,466 - 0,542= -0,076 kg żelaza uzyskanego w procesie z którego odpadem jest 1 kg żużla. Ujemny bilans? Jak to możliwe? Więcej żelaza w odpadzie niż we wsadzie? Przeciez to niemożliwe! Czy są jednak jakiekolwiek przesłanki zabraniające nam takiego wariantu obliczeń? Mimo, że kierujemy się tylko intuicją i przemawia skojarzenie, że im bogatszy w żelazo wsad tym bogatsze w żelazny odpad żużle, trzeci wariant nie może być wykluczony. Nie ma na tą okoliczność żadnych dowodów ani bezpośrenich, ani pośrednich. Żadnych.

Analizując powyższe obliczenia i idąc ich ścieżką, uświadomiłem sobie, że nie można do bilansu dodać po stronie przychodów Fe2O3 obecnego w żużlach. Powyższy sprosób obliczania powinienem zastąpić następującym bilansem. Oczywiście posłużę się analogicznym przykładem odniesienia do 1 kg żużla. Mamy: rudę żelaza Fe2O3 50-60% i SiO2 15-20%; Kloc żużla: FeO 50-60%, SiO2 20-30% oraz dotychczas pomijane 5-20% Fe2O3. Przykład pierwszy. Wiemy, że w 1 kg żużla jest 0,2kg krzemionki. Załóżmy, że do żużla z 1,3 kg rudy przenikła część Fe2O3 dla jego minimalnego stężenia w żużlu na poziomie 5%. Masa żelaza w nim zawarta wynosi 0,036 kg. Tak więc w procesie w piecu brało udział 0,466 - 0,036 = 0,43 kg żelaza występującego w formie tlenku Fe2O3. Masa żelaza, występującego jako FeO wynosi 0,389 kg na każdy 1kg żużla. Masa żelaza metalicznego określana na poziomie 1% w tymże żużlu to 0,01kg. Łącznie więc w żużlu mamy 0,036 + 0,389 + 0,01 = 0,435 kg żelaza uwięzionego jako odpad - w każdym kilogramie żużla. W piecu pozostało więc 0,466 - 0,435 = 0,031 kg żelaza na każde 1,3 kg wsypanej do niego rudy o założonych wcześniej parametrach. Sprawność procesu wynosi więc 2,06%. Dla wyższych zawartości żelaza w rudzie i w żużlu obliczenia będą wyglądały następująco: w 1,5 kg rudy w którym było 0,3kg krzemionki przy zawartości 60 % Fe2O3 mamy 0,63kg żelaza. Do żużla przedostało się część tego Fe2O3 i stanowi 20% wagi żużla. W 1 kg będzie więc ważyć 0,143kg. Dochodzi do tego 0,01kg metalicznego żelaza uwięzionego w żużlu. W żużlu po przerobieniu takiego wsadu mamy tyle samo wagowo krzemionki i 60% FeO w którym zawarte jest 0,467kg żelaza. Sumując żelazo w 1 kg żużla otrzymamy 0,467 + 0,143 + 0,01 = 0,62 kg. Odejmując odpad od wsadu 0,63 - 0,62 = 0,01 kg żelaza które pozostało w części szybowej tworząc łupę. Wydajność procesu? 0,66%. Dramat? NIe. Dramat to się dopiero zaczyna jak przyjmiemy przyjęty przez naukowców 30% odpad przy przekuwaniu łupy. Przez jego pryzmat wydajnośc procesu dymarskiego mieści się w przedziale między 0,47-1,45%! Co będzie z bilansem gdy przyjmiemy następujące parametry wejściowe: w 1,3 kg rudy o zawartości 50% Fe2O3 znajduje się 0,466 kg żelaza, natomiast w 1 kg żużla o zawartości 50% FeO znajduje się 0,389 kg żelaza. Jest w tym żużlu również 20% Fe2O3 w którym masa żelaza wynosi 0,143 kg. Jest też 0,01 kg metalicznego żelaza. Łcznie więc w żużlu mamy 0,389+0,143+0,01=0,542 kg Fe Ha! Więcej niż we wsadzie! STOP. Czy są jakieś przesłanki, które zabraniają takiego obliczenia? NIe ma takowych. Wynik ujemny wskazuje więc, że nie można przyjmować do bilansu procesu zawartości Fe2O3 w rudach występujących w naturze, tylko trzeba uświadomić sobie, że stężenie tlenków żelaza we wsadzie było dużo wyższe i wynikało z niewątpliwej preparacji rudy. Powyższe obliczenia, we wszystkich ich wariantach są błędne.

Czy w świetle powyższego obliczenia wydajności procesu przedstawione przez M.Karbowniczka w "50 lat badań nad starożytnym hutnictwem..." są bezużyteczne? Absolutnie NIE. Są dowodem na to, że archeolodzy poważnie mylą się podając skład chemiczny rudy używanej do wsadu! Spróbujcie to zrozumieć! M.Karbowniczek dowiódł tego pośrednio w konkretny sposób. Obliczył wydajność procesu nie uwzględniając obecności Fe2O3 w żużlu, opierając się na parametrach procesu wyidealizowanych pierwotnie przez M.Radwana i utrwalonych przez K.Bielenina. Naukowcy, do obliczeń i procesu dowodowego wąskich fragmentów teorii, sięgali raz po raz do bardzo uproszczonego schematu procesu sformułowanego przez M.Radwana. Zapomnieli jednak, że nie można z niego korzystać przy każdej nadarzającej się okazji. Zastanawia mnie przy tym swoboda z jaką analizujący bilans procesu zaakceptowali podstawę obliczenia wydajności w oparciu o zawartość procentową SiO2 - moim zdaniem błędną w zarodku.

Najpoważniejszy błąd naukowców powstał właśnie w założeniach powyższych obliczeń. Przyjęcie tej samej masy krzemionki w żużlu i wsadzie jako jedyne powiązanie tych dwóch obiektów jest niewystarczające. Nie masa krzemionki decyduje o temperaturze upłynniania wsadu tylko jej udział procentowy. Ta absolutnie najważniejsze założenie. Wsad musiał mieć zawartość krzemionki w przedziale 20-40%. Tak było, bo dowodzi o tym żużlowy odpad. Naukowcy założyli jednak inny przedział krzemionki we wsadzie. Bądźmy więc konsekwentni i zastosujmy ich logikę. Idąc tokiem rozumowania naukowców, jako wsadu możnaby użyć np. rudy o zawartości Fe2O3 na poziomie 30 % (syderyt,limonit) i masie krzemionki 0,3 kg (przez analogię do masy w żużlu). Spełniamy ich warunek. Masa krzemionki w żużlu równa jest tej we wsadzie. Licząc "od tyłu" dla odpadu żużlowego zawierającego 60%FeO i nawet pomijając Fe2O3 w żużlu, masa rudy wsadowej powinna wynieść 3kg. To daje nam stężenie SiO2 we wsadzie na poziomie 10%! Ha! Pierwszy wniosek dla takiego stężenia - potrzebujemy dużo wyższej temperatury topnienia skały płonnej. Drugi - co w takim razie stanowiło jako skład chemiczny w rudzie wsadowej poza Fe2O3 i SiO2 ? 60% "czego" było w tymże wsadzie poza tlenkiem żelaza i krzemionką?

W swoich eksperymentach M.Radwan wykazał, że limonit zawierający 26% SiO2 po osuszeniu tj. pozbawieniu 5% wilgoci, 13,7% wody krystalicznej i ok 18,7% tlenu traci na wadze 37 %. Zagęszcza to zawartość krzemionki do 41,3% w stosunku do wstępnie wyselekcjonowanego minerału. W przypadku bogatych rud hematytowych z Rudek, M.Radwan stwierdził, że usuwając 11% wilgoci pierwotnej i przez analogię do pierwszego przykładu 18% tlenu, w tak uzdatnionej rudzie powinno być ponad 19 % krzemionki. (16, Bielenin, 1973, str.26) Zakładany przeze mnie i wskazany w latach 50-tych przez S.Holewińskiego przedział 20-40% SiO2 jako najlepszy dla procesu potwierdza się w tych danych. Mój sposób preparacji gwarantuje taki udział procentowy jako wartość niemalże stałą i jednorodną w rzeczywistym wsadzie do pieca. M.Radwan uśrednił wyniki dla niejednorodnego wsadu. Jego obliczenia w związku z tym oczywiście są poprawne. Nie rozwiązał jednak problemu jak fizycznie przez preparację należało uśrednić skład chemiczny wydobywanej rudy do takich parametrów.

K. Bielenin w dyskusji z metalurgami nie uwzględniał odnotowanej w swoich badaniach obecności Fe2O3 w żużlach. Szacunek produkcji żelaza wyniósł z tym "uchybieniem" 11 tys. ton z 80 tys. ton rudy. Przez analogię do obliczeń M.Karbowniczka i z poprawką na stały udział procentowy krzemionki w rudzie i żużlu wiem, że 1 kg kloca żużlowego zawiera 200-300 g SiO2. Przyjmując, że krzemionka nie ulega redukcji, taka sama jej ilość powinna znajdować się w rudzie. Masa Fe w 1kg żużla zgodnie z badaniami żużli wynosi 0,389 kg Fe zawartego w FeO przy jego 50% udziale w żużlu i od 0,035 do 0,140 kg Fe zawartego w Fe2O3 - przy jego udziale od 5 do 20% w żużlu. Daje nam to sumaryczną wartość od 0,424 - 0,529 kg czystego Fe w 1 kg żużla! Wartość zgodna ze składem chemicznym odnajdywanych żużli, ale abstrakcyjna do założonego składu chemicznego wsadowej rudy. Abstarcyjna również z powodu procesów metalurgicznych jekie zachodziły w piecu. Nie może przecież być więcej żelaza w żużlu niż żelaza zawartego w rudzie! Zagęszczamy ilość żelaza w odpadzie w stosunku do wsadu? Pozornie to niemożliwe ale w rzeczywistości żużle świętokrzyskie są bogatsze w żelazo od rud występujących na tym terenie. Mają przy tym całkiem powtarzalny skład chemiczny, co doceniały skupujące je huty. Jak to możliwe, że w tym miejscu połączenie dwóch publikowanych informacji odnoszących się do składu chemicznego żużli jest tak słabe! Gdzie tkwi więc przyczyna rozbieżności? Pierwszym błędem jest prawdopodobnie założenie, że w rudzie było 50-60% Fe2O3. Przy preparacji rudy mogłobyć go więcej. Kolejnym błędem jest uproszczenie wydajności procesu przez pryzmat zmiany zawartości krzemionki z 15-20% w rudzie do 20-30% w żużlu.

M. Radwan zakładał, że do "produkcji" 100 kg żużla potrzeba przeciętnie 200 kg surowej rudy. (16, Bielenin, 1973, str.26) Podkreślam wagę słowa surowej, bo jako metalurg zdawał sobie sprawę, że surowa ruda daleka jest od tej, której życzylibyśmy sobie użyć do procesu. M.Karbowniczek upraszcza te proporcje do poziomu 133 - 150 kg rudy do "produkcji" 100 kg żużla. (66, Orzechowski, Suliga, (red.), 2006, str. 158). Jak to wpływa na wydajność procesu? Fatalnie. Niestety obydwa szacunki obarczone są poważnymi błędami. Uśredniają wartości w niejednorodnej surowej rudzie. Podobne wyliczenia są dobre dla procesów wielkopiecowych, gdzie niejednorodność wsadu ma mniejszy wpływ i można sobie pozwolić na takie uproszczenie. W wielkopiecownictwie inaczej też przygotowuje się wsad do pieca. Precyzyjnie przygotowując spiek, traktuje się ten etap jako kluczowy dla powodzenia procesu. Nie wystarczy pokruszyć rudę, wyprażyć ją i wsypać ot tak do pieca. W małym piecu kotlinkowym tymbardziej jakiekolwiek "wahnięcie" procesu przez słaby jakościowo wsad, wpłynęłoby na przebieg procesu. Natychmiast też odcisnęłoby się śladem w żużlu. Setki tysięcy kloców żużla świadczą zaś, że świetnie panowano nad procesem.

Uparcie czepiam się krzemionki i jeszcze raz poddam analizie jej zawartość w żużlach i w rudzie. Nie mam dowodów jaki był skład chemiczny wsadu, choć zakładam podobnie jak Holewiński, że krzemionka była w przedziale 20-40%. Tylko taki udział zagwarantowałby upłynnienie fajalitu w temperaturze trochę ponad 1200 st. C. Naukowcy zakładają 15-20% SiO2 we wsadzie. Dlaczego równolegle nie biorą pod uwagę, że w żużlach nie występował wüstyt? Przy tym przedziale zawartości krzemionki i tej temperaturze powinien być obecny. Niekorzystnie w teoretycznych rozważaniach skłaniają się do znacznego podwyższenia temperatury procesu, lokując go w układzie FeO-SiO2 na prawo od optimum (Ryc.90), gdy w innych częściach swoich opracowań twierdzą, że temperatura procesu przebiegała w przedziale 1100 - 1200 st. C. Powtarzając za publikacjami M.Karbowniczka wiem, że do obliczeń wydajności procesu posłużył się danymi o składzie chemicznym żużla i rud, które opublikował w 1992 roku K.Bielenin. Od tego czasu powtarzają je wszyscy. Gdyby M.Karbowniczek przyjął, że ruda i żużel zawierały bardzo zbliżoną zawartość procentową krzemionki, bo właśnie tak być powinno, nie możnaby w ogóle uzasadnić procesu, a co dopiero porywać się na jakiekolwiek obliczenia, a wśród nich najważniejsze - wydajność procesu. Nijak nie udałoby się uzasadnić rachunkami porażającego naszą wyobraźnię efektu pracy starożytnych hutników - 11 tysięcy ton żelaza o wartości handlowej. Ilość wyprodukowanego żelaza gwałtownie topnieje wraz z realnym wzrostem krzemionki we wsadzie. Kto popełnił pierwszy lub nazwijmy go inaczej - strategiczny błąd? Dlaczego w tak wąskim gronie współpracujących ze sobą naukowców doszło w ogóle do takiej sytuacji?

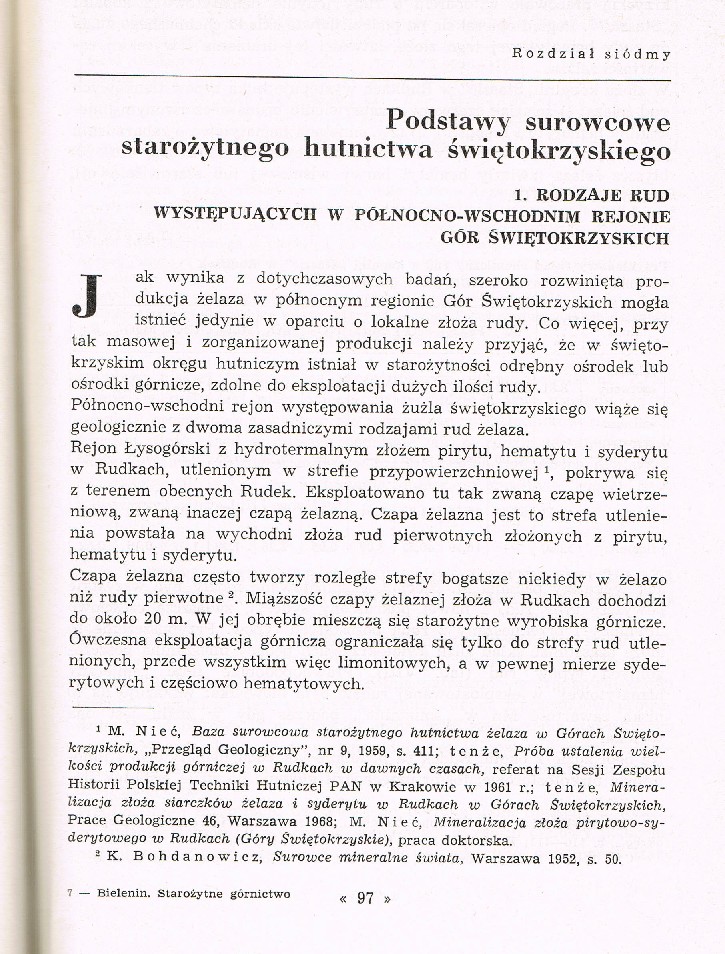

Pozwolę sobie zamieścić w tym miejscu teorię K.Bielenina na temat rud żelaza używanych w procesie dymarskim, opublikowaną w najważniejszej w jego dorobku publikacyjnym książce pt. "Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich" - wydanie pierwsze z 1974 roku.

Wnioski do jakich dochodzi w swojej pracy K.Bielenin pozostawiają wiele do życzenia i bezwzględnie wymagają solidnego uporządkowania. Zwróćcie uwagę na skład chemiczny rud żelaza z Rudek i żużli dymarskich. Jako wskaźnika łaczącego rodzaj rudy z żużlem, K.Bielenien używa manganu Mn. Ze względu na jego wysoką zawartość w żużlach na wstępie odrzuca "śmietanę hematytową" jako materiał wsadowy do pieca. Czemu nie odrzuca żelaziaka czerwonego i błyszczu żelaza? Mangan w nich wypada równie fatalnie. W kolejnym porównaniu odnosi się do zawartości fosforu i zgrabnie formułuje wniosek o zastosowaniu rud hematytowych i umiejętnie unika wartego podkreślenia stwierdzenia, że główną rudą hematytową złoża Staszic jest właśnie śmietana hematytowa. Pod uwagę w kolejnych zdaniach analizy bierze zawartość tlenku glinu w rudach i żużlu. Limonit wypada w tej korelacji najgorzej, a jednak wybiera go i odrzuca ponownie śmietanę hematytową! Wskazuje w końcu wniosków na rudę hematytową (?) z przewagą błyszczu żelaza i limonitu. Absurd. Skład chemiczny na który się powołuje nijak nie potwierdza jego wywodu. Czym jest baza Bieleninowego wsadu nazwana rudą hematytową? Hematytem pylastym, ilastym, żelaziakiem czerwonym czy głównym hematytem występującym w Rudkach tj. śmietaną hematytową? Gdzie w ogóle podziały się w tej analizie syderyty? Pomieszanie z poplątaniem. Dodatkowym argumentem dyskredytującym jakość analizy K.Bielenina jest jego stwierdzenie na stronie 122 tej samej książki, gdzie w wyniku badań archeologicznych złoża rud żelaza w Rudkach dowodzi, że: "Niezbyt duża spoistość rudy w strefie utlenionej pozwalała na względnie łatwe urabianie nawet za pomocą drewnianych łopat. (...) Łatwość eksploatacji dość luźnego materiału, jakim są iły z hematytem i limonitem z Rudek oraz ich płytkie występowanie sprawiały, że złoże było wykorzystywane przez hutnictwo świętokrzyskie." K.Bielenin osobiście kierował tymi badaniami archeologicznymi. Dlaczego więc na stronie 98 poddaje w wątpliwość wyniki jak się okazuje również własnych prac archeologicznych i wniosków jakie z nich wysnuł? Zapytam więc jaką rudę K.Bielenin wskazał jako tą, którą wydobywano do celów hutniczych, a jaką do wsadu do pieców, bo z treści jego książki wynika po pierwsze, że były to dwie różne rudy, a po drugie, że do wsadu używano... mieszaniny rud. Wyraźnie o tym pisze powołując się na badania M.Niecia, dodając przy tym (tekst po gwiazdce pod tabelką), że skład chemiczny żużli odzwierciedla skład chemiczny rudy używanej jako wsadu! Zatrzymajcie się w tym miejscu i przeanalizujcie uważnie to, co publikuje K.Bielenin. Wniosek jest jeden - K.Bielenin nie mógł oficjalnie w analizie wsadu zaakceptować i ogłosić faktu jakim było wydobycie pylastych hematytów i śmietany hematytowej, które mieszane z innymi drobno pokruszonymi rudami np. syderytem, limonitem, iłami manganowymi etc. były bazą starożytnego hutnictwa, bo to podważyłoby zaproponowany przez niego model budowy pieca i rekonstrukcję procesu w nim zachodzącego. Bieleninowa rekonstrukcja i piec dymarski, nijak nie przewidywały pylastych i ciastowatych rud żelaza jako wsadu i mimo dowodów archeologicznych podważających jej zasadność, przetrwała do dziś.

Wnioski do jakich doszedł K.Bielenin po 18 latach od publikacji z 1974 roku, opublikowane w książce o tym samym tytule tyle, że opatrzonej dopiskiem "Wydanie drugie, poszerzone i poprawione" są równie niekonsekwentne i jeszcze bardziej zawoalowane: " Skład chemiczny żużli dymarskich z Gór Świętokrzyskich przedstawia diagram (Ryc.31). Charakteryzują sie one dużą zawartością żelaza (20-45%) w postaci tlenku żelazawego (FeO). POza FeO żużle zawierają dużo krzemionki. Suma FeO i SiO2 przekracza niekiedy 70% wagowo. Pozostałe składniki zależą od składu chemicznego użytkowanej rudy (S.Holewiński 1956). Charakterystycznym składnikiem dla niektórych moze być fofor (P2O5). Główne składniki żużli mają charakter silnie żelazistych zwiazków krzemianowych. Inne składniki takie jak : Fe2O3, CaO, Al2O3 mają mniejsze znaczenie (Tab.3) Temperatura topnienia żużli o takim składzie chemicznym wynosi 1150 st. do 1250 st. C. (S.Holewiński 1956). W analizowanych żużlach z Rudek i okolicy (Góra Chełmowa, zbocza Łysej Góry, Przełęcz Jeleniowska) zwraca uwagę stosunkowo znaczna zawartość siarki, związana przwdopodobnie z pirytowym składem rud pierwotnych na tym złożu. Porównując skład chemiczny tych żużli (tabela nr.3) ze składem chemicznym rudy (patrz tabela w rozdziale 10.1 - tabela Rud - przyp. M.M.) można wnioskować, że stopień redukcji żelaza w piecach typu zagłebionego był bardzo nieznaczny, a ubytek żelaza z rudy minimalny. Inne składniki chemiczne rudy w żużlu pozostawały prawie niezmienione. Żużel dymarski ma więc charakter stopionej rudy o nieco mniejszej zawartości tlenku żelaza, który tylko w pewnej części zredukował się do metalu." ("Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich. Wydanie drugie, poszerzone i poprawione." K.Bielenin 1992 rok.

.jpg)

"Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich. Wydanie drugie, poszerzone i poprawione." K.Bielenin 1992 rok. Tabela 3 str. 66-67

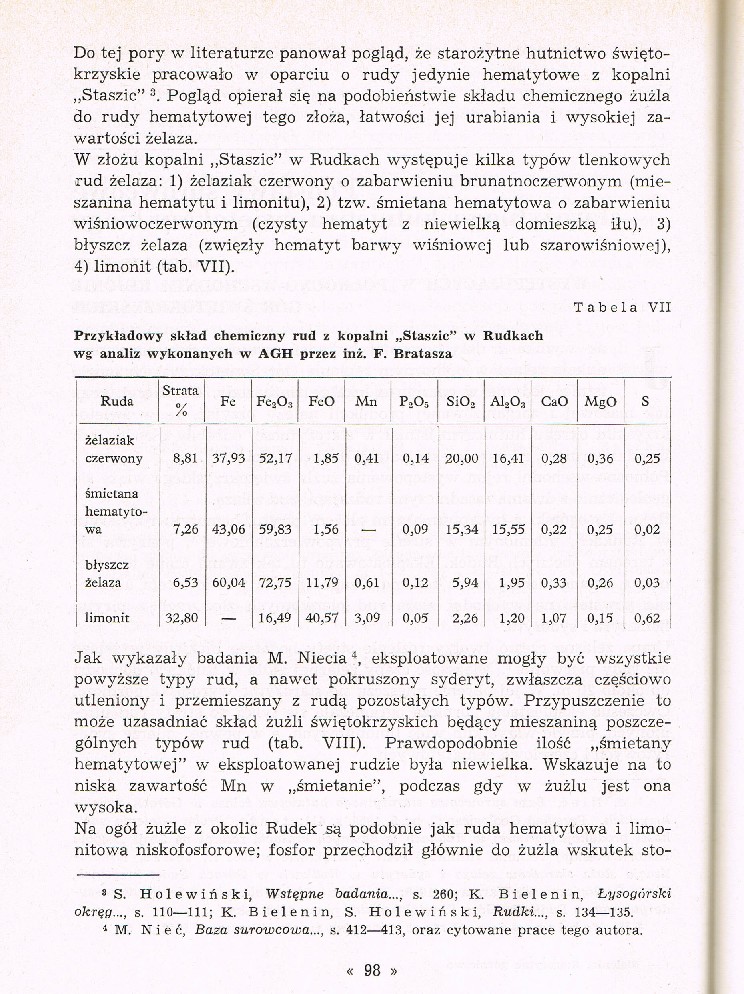

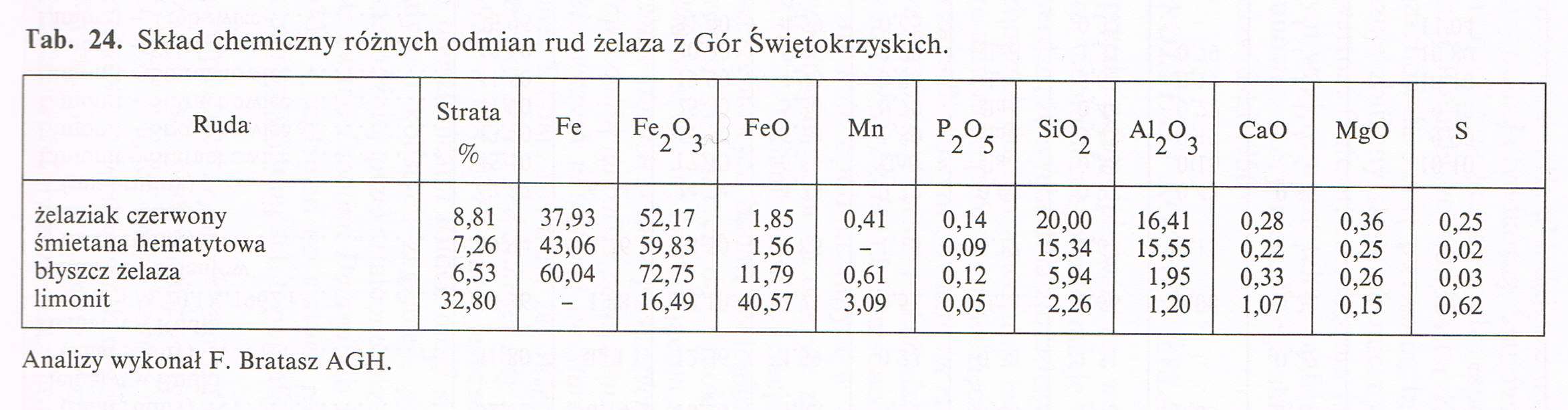

"Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich. Wydanie drugie, poszerzone i poprawione." K.Bielenin 1992 rok. Tabela 24 str. 137

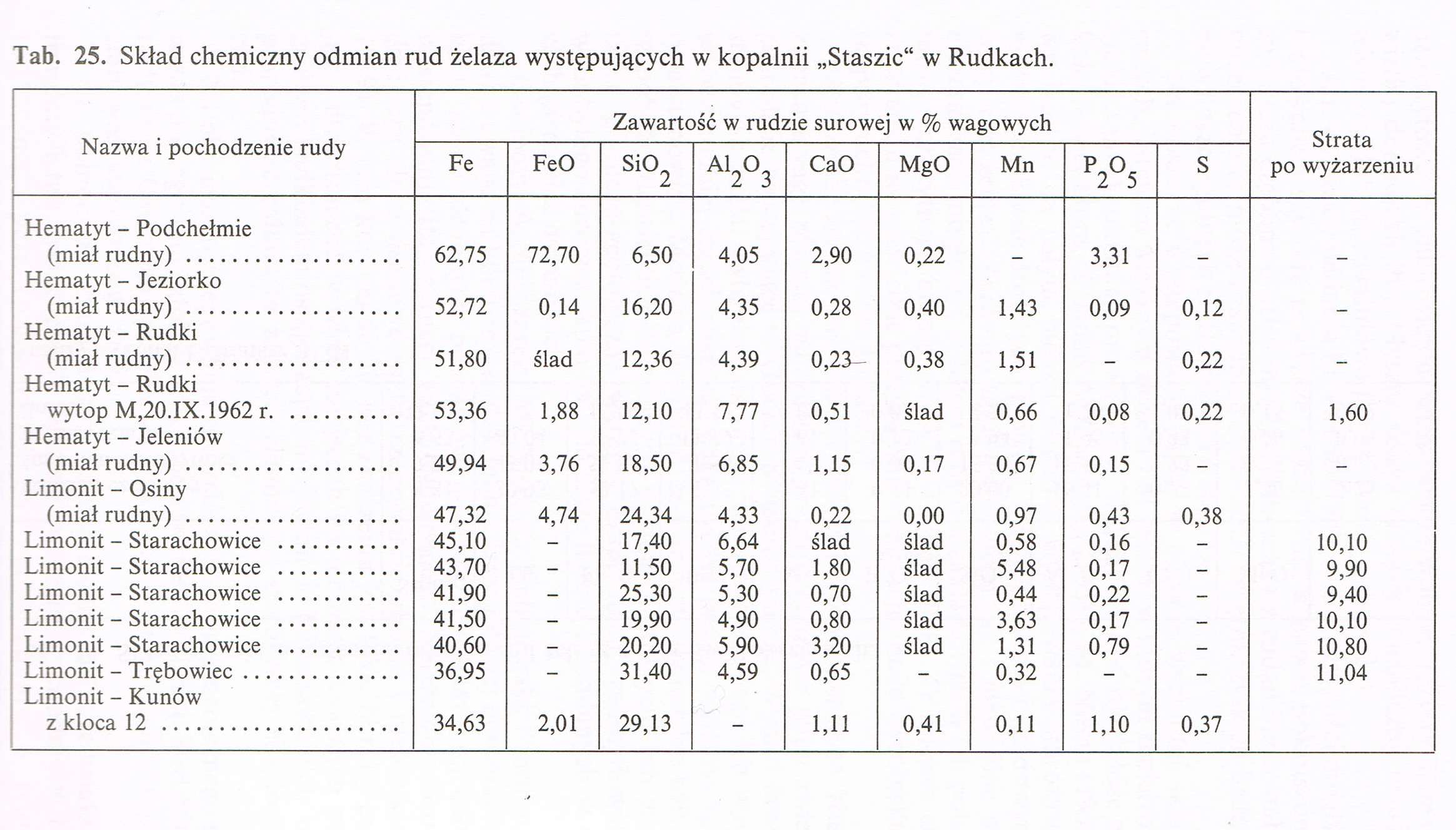

"Starożytne górnictwo i hutnictwo żelaza w Górach Świętokrzyskich. Wydanie drugie, poszerzone i poprawione." K.Bielenin 1992 rok. Tabela 25 str. 138

.jpg)

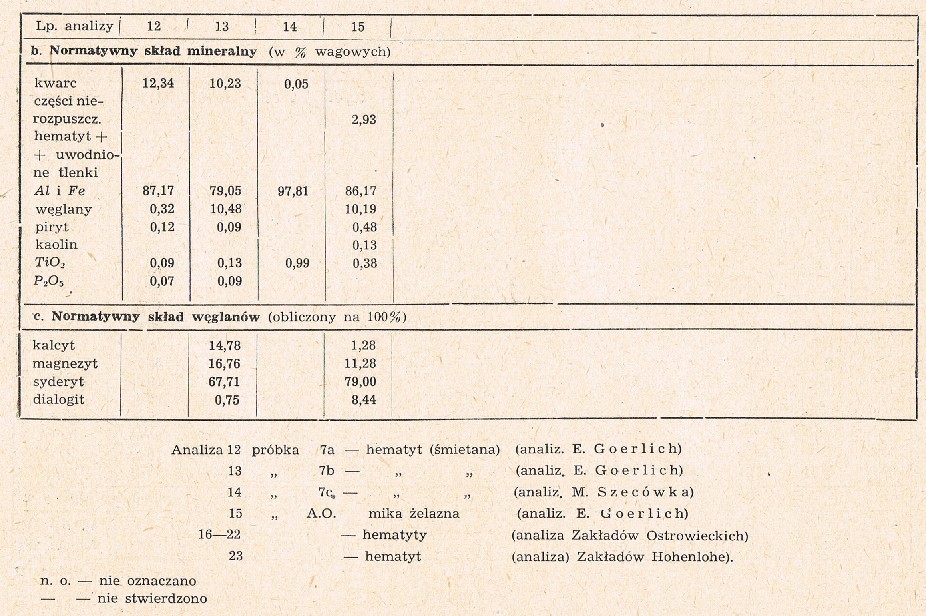

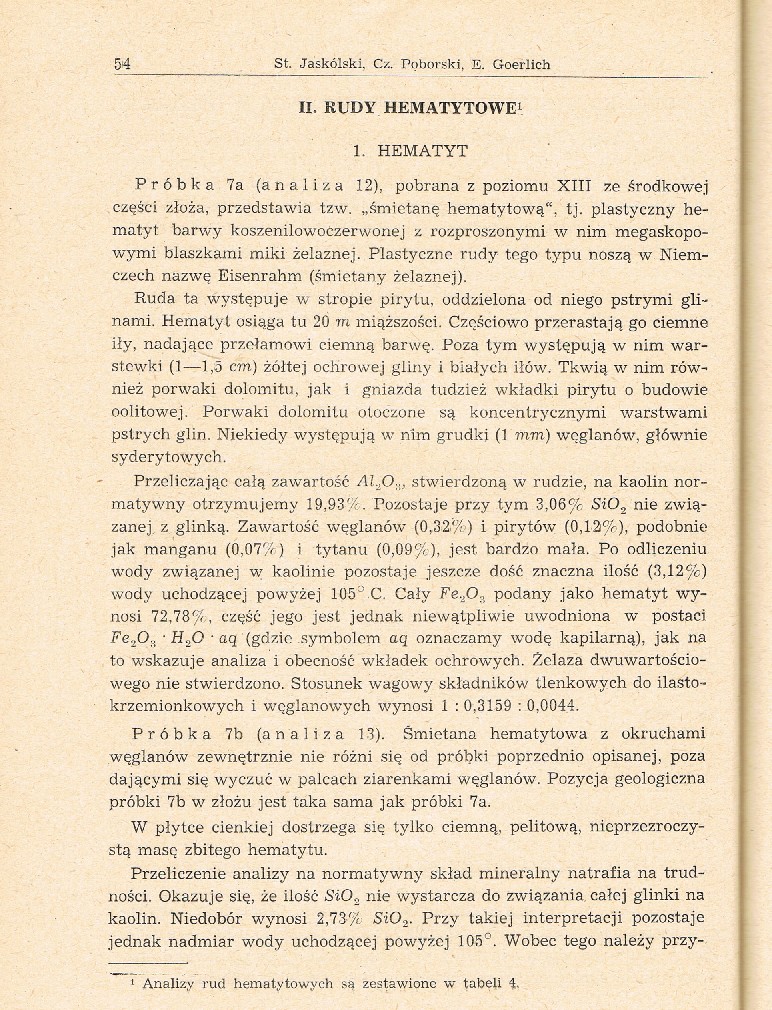

Tabela 4. „Złoże pirytu i rud żelaznych kopalni „Staszic” w Górach Świętokrzyskich"

S.Jaskólski, C.Poborski, E.Goerlich - Wydawnictwa Geologiczne Warszawa 1953r., str. 55 i 56

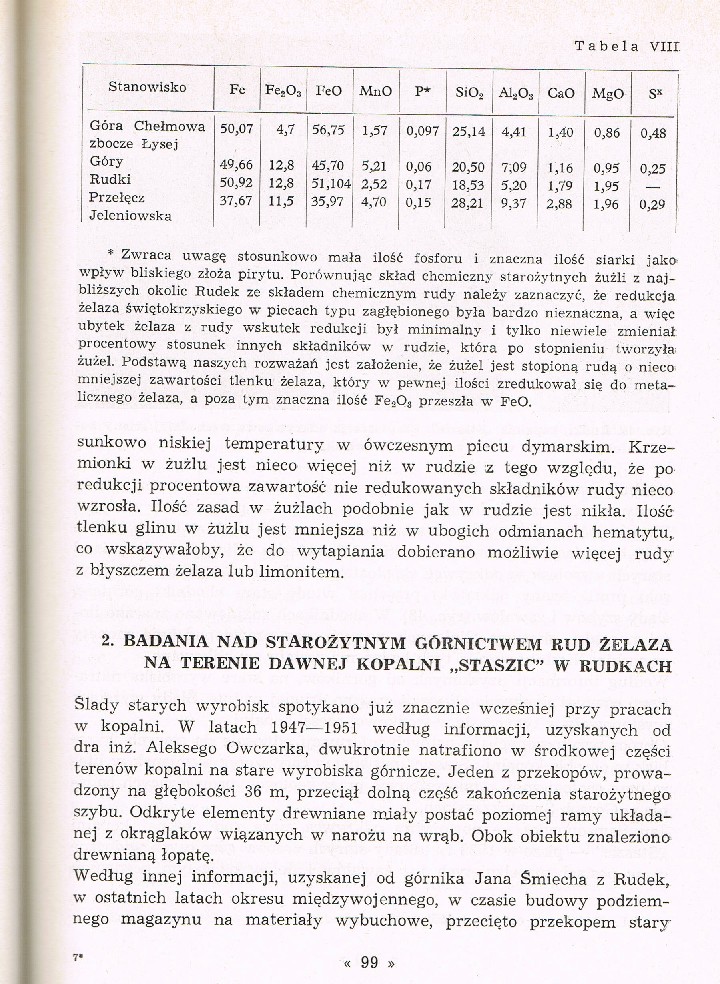

Ostatnia tabela pokazuje rzeczywisty skład chemiczny śmietany hematytowej jako głównej rudy hematytowej występującej w złożu kopalni Staszic w Rudkach. Szczegółowy opis próbki i metodę analizy zamieszczam w całości poniżej:

„Złoże pirytu i rud żelaznych kopalni „Staszic” w Górach Świętokrzyskich"

S.Jaskólski, C.Poborski, E.Goerlich - Wydawnictwa Geologiczne Warszawa, 1953r., str. 54 i 57

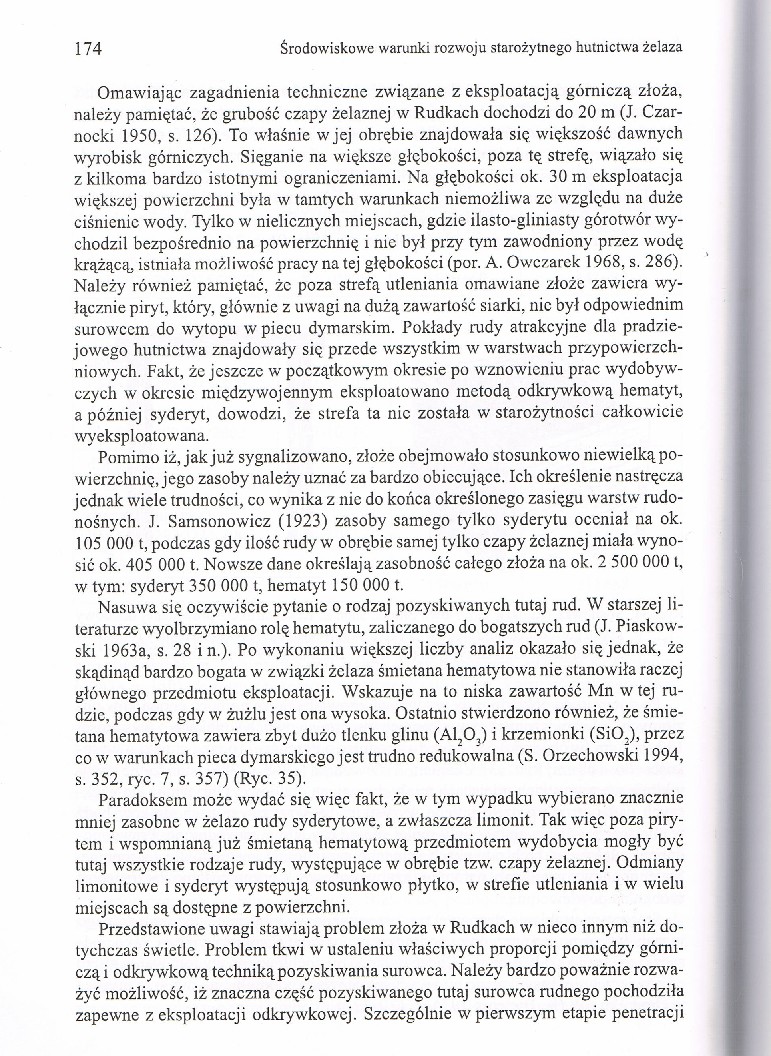

Wnioski - oprócz ewidentnie zamienionych w druku tytułów tabel 24 i 25, uwagę przykuwa skład limonitu w pierwszej tabelce. Jest skrajnie różny od limonitów z innych rejonów Gór Świętokrzyskich. Nie znam źródła z którego F.Bratasz zaczerpnął wiedzę o tak nierealnym limonicie wydobywanym w Rudkach i jego równie nierealnym składzie chemicznym. Jak się do tego ma określony przez niego skład chemiczny limonitów z Osin, Starachowic, Trębowca, Kunowa (kolejna tabelka)? Dlaczego badania F.Bratasza nie wzbudziy podejrzeń K.Bielenina i S.Orzechowskiego? Czy zaproponowany przez K.Bielenina proces rekonstrukcji posadowiony na limonitowym fundamencie miał większe szanse od tego pracującego na hematycie, a szczególnie na śmietanie hematytowej? Niestety jak się okazało dla naukowców wystarczający. Wejście w analizę procesu opartego na limonitach dostarcza dużo większej porcji niewiadomych i wprowadza zamęt, którego nie sposób w kilku zdaniach usystematyzować. Należałoby zapytać wpierw czym dla archeologów jest limonit i czy w ogóle mogą swobodnie używać tego terminu w analizie złoża Staszic w Rudkach? Żelaziaki brunatne i geneza ich powstania w konfrontacji z wynikami badań nad usystematyzowaniem cech mineralogicznych limonitów, powinny skłaniać badaczy rud żelaznych z Rudek na pominięcie ich w analizie zaplecza surowcowego starożytnych hutników. Braki w wiedzy z dziedziny geologii niestety dały znać o sobie i są zaskakujace w konfrontacji z odkryciami archeologicznymi. Właśnie badania archeologiczne wyrobisk z okresu wpływów rzymskich w kopalni w Rudkach prowadzone przez K.Bielenina wskazywały, że prace górnicze prowadzone były wyłącznie w warstwach ilastego hematytu i syderytu, z pominięciem syderytów skalistych i pirytu. Limonity zwane żelaziakami brunatnymi powstawały właśnie ze skalistego syderytu i pirytu, więc nie mogły i nie były celem poszukiwania w starożytnej kopalni w Rudkach. Informację tą potwierdzoną w badaniach archeologicznych za K.Bieleninem zamieścił na stronie 168 w swojej pracy "Zaplecze osadnicze i produkcyjne..." Szymon Orzechowski, kilka stron później "dowodząc", że ilaste hematyty i syderyty nie były minerałami będącymi podstawowym wsadem do pieców dymarskich z przełomu er - rozwinę ten wątek niżej. Postawił na nierealny w świetle badań chemicznych, geologicznych i archeologicznych limonit. Absurd i porażająca niekonsekwencja. Oto autorska argumentacja dr. Szymona Orzechowskiego: "Nasuwa się oczywiste pytanie o rodzaj pozyskiwanych tutaj rud. W starszej literaturze wyolbrzymiano rolę hematytu, zaliczanego do bogatszych rud (J.Piaskowski 1963a, s 28 i n.). Po wykonaniu większej liczby analiz okazało się jednak, że skądinąd bogata w zwiazki żelaza śmietana hematytowa nie stanowiła raczej głównego przedmiotu eksploatacji. Wskazuje na to niska zawartość Mn w tej rudzie, podczas gdy w żużlu jest ona wysoka. Ostatnio stwierdzono również, że śmietana hematytowa zawiera zbyt dużo tlenku glinu (Al2O3) i krzemionki (SiO2), przez co w warunkach pieca dymarskiego jest trudno redukowalna (S.Orzechowski 1994, s. 352, ryc. 7, s.357) (Ryc.37). Paradoksem może więc wydać się fakt, że w tym wypadku wybierano znacznie mniej zasobne w żelazo rudy syderytowe, a zwłaszcza limonit." (67, Orzechowski, 2007, str.174)

"Zaplecze osadnicze i podstawy surowcowe starożytnego hutnictwa świętokrzyskiego". Szymon Orzechowski 2007 r., str.174)

"Zaplecze osadnicze i podstawy surowcowe starożytnego hutnictwa świętokrzyskiego". Szymon Orzechowski, 2007 r., str.175 (powiększenia - M.M.)

Przedstawione przez S.Orzechowskiego na dowód swojej teorii diagramy na ryc.35, wskazują na dokładnie odwrotne fakty. Śmietana hematytowa jest bardzo zbliżona składem chemicznym do żużli, czego o limonicie absolutnie nie można powiedzieć. Minimalne różnice składu tlenku glinu w śmietanie hematytowej, nie mają większego wpływu na przebieg redukcji, bo obecność tego związku w takim stężeniu jest praktycznie obojętna dla procesu. Limonit Orzechowskiego w takiej korelacji z krzemionką wypada fatalnie - temperatura upłynniania takiego wsadu wbrew wszelkim innym źródłom naukowym jest za wysoka i wynosi ok.1350°C. Mnożą się kolejne pytania przy tej okazji - skąd tak liczna obecność FeO w śmietanie hematytowej? Skąd w limonicie aż blisko 100% tegoż związku? Dla porównania wystarczy spojrzeć na tabelę 24 i 25 - skład chemiczny rud wyraźnie zaprzecza teorii Orzechowskiego. Użycie przez S.Orzechowskiego słowa "paradoks" ma chyba szersze znaczenie i opisuje raczej całokształt jego pracy. Bardzo jestem ciekaw całości artykułu autorstwa dr. Szymona Orzechowskiego w którym pierwszy raz publikuje w/w teorię - niestety nie udało mi się nigdzie dotrzeć do jego treści. Szkoda. Miałbym okazję poznać chociażby źródło analizy chemicznej będącej podstawą do budowy zamieszczonych przez autora trójkątów Gibbsa. Na marginesie - jaki ma sens i co miało oznaczać stwierdzenie "paradoksem może więc wydać się fakt"? Czyżby przez ułamek chwili S.Orzechowski dojrzał oczywistą słabość swojej teorii ?

We wnioskach K. Bielenina i S.Orzechowskiego uwagę przykuwa odrzucenie śmietany hematytowej ze względu na nie występowanie w niej manganu. W żużlach mangan jest obecny i jego zawartość szacuje się w różnych badaniach na przedział od 0,11% do 5,48% (Tab. 25). Dane dotyczące zawartości Mn i MnO, którego stężenie stało się podstawą do odrzucenia śmietany hematytowej idą w parze z innymi pierwiastkami - chociażby MgO. Dlaczego te pierwiastki i związki chemiczne nie doczekały się podobnych wniosków weryfikujących na tle ich występowania tak istotnego powiązania "ruda-żużel"? Prześledźcie uważnie tabelę składu chemicznego żużli świętokrzyskich (Tab.3) i wcześniej przedstawiony skład chemiczny rud (Tab.25), a szczególnie faworyzowanego przez archeologów limonitu. Analizując je na pierwszy rzut oka widać, że skład chemiczny żużli nie ma bezpośredniej korelacji z rudami żelaza.

Warto w tym miejscu podkreślić, że sporą część śmietany hematytowej, głównego minerału wydobywanego przez starożytnych górników w Rudkach stanowią uwodnione tlenki żelaza w ilastej formie czyli... limonity! (36, S.Jaskólski, C.Poborski, E.Goerlich' 1953, str.53) Zaskakujące? Nie, jeżeli pozna się i rzetelnie przeanalizuje specyfikę rud żelaza występujących w złożu Staszic w Rudkach. Wiedział o tym również K.Bielenin pisząc, że "łatwość eksploatacji dość luźnego materialu, jakim są iły z hematytem i limonitem z Rudek oraz ich płytkie występowanie sprawiały, że złoże było wykorzystywane przez hutnictwo świętokrzyskie." (21, Bielenin, 1974, str.122) Ciekawostką jest fakt, że w kolejnym, poprawionym wydaniu tej samej książki w 1992 roku K.Bielenin już o tym nie wspomina.

Po analizie powyższego można wyciągnąć tylko jeden wniosek - śmietana hematytowa była głównym celem wydobycia starożytnych górników z Rudek i właśnie ona była głównym minerałem służącym do preparacji wsadu do pieców dymarskich. Dowodzą tego wszyscy, czasami bezwiednie i tak chaotycznie, że momentami brakuje słów dla wszechobecnych niekonsekwencji i wybiórczych procesów dowodowych.

Wybiórcza analiza procentowego udziału pierwiastków potwierdzających lub odrzucających teorię archeologów jest tendencyjna i rykoszetami zmierzała do wspomnianego wcześniej upartego odrzucania śmietany hematytowej. Prawdopodobny powód - nie potrafiono wykorzystać śmietany hematytowej w rekonstrukcji procesu. Ten subiektywny wniosek jest jednak drugorzędny. Najważniejszym wnioskiem jest, że skład chemiczny rud żelaza i żużli jest ewidentnie różny. Bezsprzecznie - ruda wsadowa była preparowana w szerszym niż dotychczas proponowanym procesie. Jej uzdatnianie to nie tylko kruszenie i prażenie. Starożytni hutnicy posiedli umiejętność regulacji składu chemicznego wsadu, by ten był optymalny dla procesu dymarskiego. Podobnego zdania był prof. dr hab. inż Marek Nieć, który w badaniach nad bazą surowcową starożytnego hutnictwa żelaza w Górach świętokrzyskich doszedł do wniosku, że ruda wsadowa była mieszaniną różnych rud wydobywanych w tym rejonie. O tym fakcie informuje również w swojej pracy z 1974 roku K.Bielenin. Nie wiedzieć czemu dorzuca w tym samym miejscu zupełnie niuzasadniony wniosek, że śmietana hematytowa nie mogła brać w tym większego udziału. Popiera go równie nieuzasadnionym argumentem - zawartością manganu. Dlaczego nieuzasadnionym? Proste - jeżeli mieszano rudy to mangan znalazł się w mieszance chociażby i dokładnie na skutek mieszania rudy bogatej w mangan z rudą bez manganu, jaką była śmietana hematytowa. Przecież celem przygotowywania rud do procesu dymarskiego było jej uzdatnianie, nieprawdaż? Mangan korzystnie wpływa na proces i mogli o tym z doświadczenia wiedzieć starożytni hutnicy. Wykorzystywali swoją wiedzę i preparowali rudę w przemyślany sposób. Mieszali różne minarały, bogate w różne pierwiastki i związki chemiczne, których oddziaływanie na proces dymarski świetnie rozpoznawali. W kopalni w Rudkach stwierdzono pokłady iłów manganowych, występujące w mocno wyseparowanych złożach. Mogły brać udział w procesie przygotowania wsadu? Dlaczego nie? Bardzo ważnym jest przy tej okazji podkreślenie faktu, że zabiegi mieszania są możliwe jedynie dla rud mocno rozdrobnionych, wręcz sproszkowanych. Właśnie taką rudę odnajdywano w odkryciach archeologicznych, ale o nich wspomnę poźniej. Wrócę tymczasem do pominiętego w dotychczasowej analizie tlenku żelaza, przemilczanego ale ewidentnie obecnego w żużlach.

Wysoki udziału Fe2O3 w żużlach moim zdaniem związany bezpośrednio z procesem praparacji wsadu przez mieszanie różnych rud żelaza wymaga należytej uwagi. Badania laboratoryjne pod kierunkiem K.Bielenina wskazują na to, że większość żużli zawiera średnio 20% Fe2O3. Nieliczne osiągają nawet 38%. Dane te obrazuje ryc.5. i tabele 24 i 25. Układ równowagowy FeO-SiO2 i skorelowany z nim układ zawartości Fe2O3 w fazie płynnej żużli (Ryc.90) , wskazują dla założonej temperatury ok. 1200 st. C., że udział Fe2O3 powinien być kilkakrotnie niższy. Jak więc wytłumaczyć fakt obecności tak dużej ilości Fe2O3 przy założeniu, że przy przejściu w fazę ciekłą żużla, głównym jego składnikiem było oprócz krzemionki FeO? Ocenia się wydajność procesu licząc wydobytą rudę i wyprodukowane żelazo, a pomija się w rozważaniach właściwą sprawność procesu. Jeżeli jako odpad uzyskujemy prawie połowę zupełnie nie zredukowanego nawet o jeden stopień Fe2O3' to jaki udział procentowy wsadu mógł przejść kolejne stopnie? Dlaczego nie uwzględniono tego czynnika przy szacowaniu produkcji żelaza i wydobycia rud? Założenie: ruda żelaza: Fe2O3 50-60%; SiO2 15-20% oraz żużel FeO 50-60% i SiO2 20-30% przyjęte do obliczeń wydajności procesu pomijają oczywistą obecność w żużlu 5-20%, a nawet 35% Fe2O3! Przeoczenie? Moim zdaniem nie. Pominięcie obecności Fe2O3 w żużlu na etapie dyskusji o metalurgicznych realiach wydajności procesu, to raczej karkołomna próba zakamuflowania poważniejszego problemu. Każdy, kto uświadomiłby sobie obecność tak licznego Fe2O3 w żużlu, zadałby głośno pytanie - skąd do licha się wzięła tak duża jego ilość, skoro nie ma zachowanej rudy w żużlu? W jakim etapie proponowanego procesu rekonstrukcji zachowałoby się niezredukowane Fe2O3, gdy mamy świadomość, że został przy tym upłynniony fajalit i mamy 50-60% FeO? To zupełnie nie trzyma się kupy! Dlaczego K.Bielenin przemilczał w analizie procesu fakt występowania tak dużej ilosci Fe2O3 w żużlach? Czy uwzględniając go mógłby jeszcze raz zaproponować ten sam model pieca i procesu? Pominięcie oczywistego i czasami zaskakująco dużego udziału Fe2O3 w żużlu niesie za sobą lawinowe skutki. Na błędnych założeniach powstała nie tylko błędna rekonstrukcja procesu, kalkulacja wydajności procesu ale i zupełnie nieuzasadniony szacunek wydobycia rud w całym okresie produkcji żelaza na przełomie er. Kolejną konsekwencją jest błąd, który przekłada się na ilość produkcji potrzebnego do procesu węgla drzewnego, ilość drewna ściętego do produkcji tegoż węgla, ukształtowanie szaty roślinnej w czasie nasilonej produkcji, etc. Jak w świetle powyższego mają się daleko idące wnioski i prace naukowe na ich podstawie stworzone? Jak dziś mgr Szymon Orzechowski widziałby zaplecze osadnicze i materiałowe starożytnego zagłębia hutniczego Gór Świętokrzyskich? Czy mógłby zbudować jeszcze raz takie same teoretyczne podstawy surowcowe uwzględniając moje uwagi? Czy może nie uwzględnił by ich? Mógłby moim zdaniem uzasadnić nie pasujące do dotychczasowych teorii odkrycia archeologiczne ze Skał pod Nową Słupią. Musiałby jednak wybiarać między obiektywną archeologią, a subiektywną metalurgią, ale o tym napiszę później. Wracam do mocno uproszczonego procesu dymarskiego zaproponowanego przez M.Radwana:

.jpg)

Powyższy schemat autorstwa M.Radwana, zaczerpnąłem z pracy habiltacyjnej K.Bielenina "Dymarski piec zagłebiony (typu kotlinkowego) w Europie starożytnej". Wskazuje na brak przejścia Fe2O3 z rudy, bezpośrednio do żużla. Bielenin stwierdza jednak jego znaczną obecność w żużlu, co obrazuje trójkąt Gibbsa z Ryc.5. Czemu nie podkreśla przy tej okazji oczywistej rozbieżności danych laboratoryjnych z proponowanym schematem reakcji?

Zawartości Fe2O3 w żużlu, jest oczywista i powyższy schemat należałoby rozbudować. Zmiany są konieczne gdy przyjmiemy, że w procesie dymarskim dochodziło do przechodzenia do zużla niezredukownago Fe2O3 bezpośrednio z rudy i równolegle do wtórnego utlenienia wcześniej zredukowanych tlenków żelaza. Pierwsze zjawisko jest przemilczane w analizie. Proces przechodzenia niezredukowanego Fe2O3 do żużla możliwy jest wtedy gdy do preparacji wsadu użyjemy sproszkowanej rudy. Liczne Fe2O3 we wsadzie może w uzasadnionym procesie przedostać się do spływającego żużla. Sypka frakcja umożliwiała wzbogazenie żużla w Fe2O3 poprzez mieszanie się z płynnym fajalitem. Nie ma innego wytłumaczenia na obecność Fe2O3 w żużlu bez wyraźnych kawałków wsadowej rudy. Rudy nie znajdywano w żużlach więc moim zdaniem świadomie nie podejmowano dyskusji o licznie występującym Fe2O3 w żużlu - nie potrafiono tego wyjaśnić. Drugie zjawisko zaś musiałoby nastąpić w ostatniej fazie procesu, tuż przed zastygnięciem żużla. W procesie proponowanym przez K.Bielenina nie ma takiego miejsca, ani takich założeń. W moim są. Spływające przez zwężenie pieca wraz z żużlem żelazo i jego związki z tlenem, przy udziale dużej ilości tlenu dostarczanego w to miejsce przez dysze powietrzne, ulegają częściowo wtórnemu utlenienieniu. Spływając zaś w dół nie trafiają już do środowiska, które utrudni im ponowne zredukowanie. Według mnie proces przebiagał następująco:

Zbyt skomplikowany? Nie. Raczej mocno osadzony w realiach. Staram się przedstawić przez jego pryzmat w jak wąskim zakresie wszystkich przemian może powstać metaliczne żelazo, jak łatwo przejść całą procedurę i przysłowiowo "urobić się po łokcie" na darmo lub z mizernym efektem.

Udało mi się odtworzyć powyższy schemat w procesach rekonstrukcyjnych i mam na to namacalne dowody. Osobiście przedstawiłem je dr. Ireneuszowi Sulidze z AGH - nie odrzucił ich. Wręcz przeciwnie - zaskoczyłem go, ale mimo moich zabiegów nie podjął współpracy celem dalszych badań.

Wróćmy do procesu. Przejście żużla przez szyb do kotlinki niesie jeszcze jeden skutek, o którym dotychczas archeolodzy też zbyt głośno nie mówią - o minimalnej określanej na ok.1% zawartości żalaza metalicznego w żużlu. Przecież żelazo pchane przez zsypywany węgiel i rudę, a potem żużel w stronę kotlinki, powinno się tam znajdować w większej ilości, a jednak jakimś cudem nie ma go tam za wiele. Metalurdzy przy tym twierdzą, że żelazo metaliczne odnajdywane w żużlu powstało na skutek wtórnej redukcji w rozgrzanym żużlu, a nie na skutek przedostawania się żelaza z części szybowej. Archeolodzy temu nie dają wiary. Ja przystaję za metalurgami. Zawsze się z nimi zgadzałem. No może prawie zawsze :) Mam zaś wrażenie, że archeolodzy nie dążą do podobnych relacji i kompromisu z metalurgami. Ich współpraca musi być ciekawym frontem naukowej próby sił.

Czytając bardzo precyzyjny opis zjawisk zachodzących w piecu dymarskim (wytłuszczony tekst zamieszczony przed tabelkami), nie sposób nie zadać pytania: dlaczego ten sam Kazimierz Bielenin biorąc udział w tworzeniu chyba najważniejszej publikacji jaką jest "50 lat badań nad starożytnym hutnictwem..." nie zwrócił uwagi metalurgom na fakt, że popełniają sakramencki błąd licząc sprawność procesu na danych wejściowych oderwanych od realiów wytopu? Przecież sam, nie tak dawno, publikował coś zupełnie innego. Dlaczego nie powstrzymał dalekosiężnej w skutkach wyliczanki, opartej na "zagęszczającej" się krzemionce i żużlu bez Fe2O3 ? Przeoczył to? A może potrzebował chwilowo obliczeń i wsparcia autorytetem ich autora do umocnienia swojej teorii, znalezisk archeologicznych i rekonstrukcji procesu? Czemu metalurdzy nie oponowali i przespali temat? Pytania bez odpowiedzi.

Podsumowując całość, muszę zadać istotne pytanie: jaka więc była wydajność procesu? Czyżby starożytni zadawalali się c.a. setną wagowego wsadu do swoich pieców? Nie sądzę. Nie mogę na razie tego wykluczyć ale mam wrażenie, że uzysk żelaza był większy. Obliczenia, które powyżej przedstawiłem są błędne z dość obszernie opisanych powodów, którym trudno odmówić racji. Tym samym mogę wierzyć, że nasi prahutnicy osiągali przyzwoite rezultaty w procesie produkcji żelaza. Upoważnia mnie do tego skład chemiczny żużli, analiza procesu i jego wydajności przy zastosowaniu łatwo preparowalnej śmietany hematytowej. Upoważniają mnie do tego również odkrycia archeologiczne związane z preparacją rudy, o których miałem okazję przeczytać ciekawy artykuł.

Sprzeczności wynikające z badań nad składem chemicznym rud i żużli skłoniły mnie do tego, by jeszcze raz, z większą uwagą sięgnąć do dostępnych publikacji, w których opisane są znaleziska archeologiczne związane z rudą żelaza wykorzystywaną do procesu dymarskiego. Przeczucie podpowiadające mi, że właśnie w analizie odnalezionej przez archeologów rudy, kryje się bardzo ważna informacja dla poznania warsztatu starożytnego hutnika, nie zawiodło mnie. Badania archeologiczne warsztatów dymarskich w Skałach k/Nowej Słupii i w Pokrzywnicy gm.Pawłów, opisane przez S.Orzechowskiego jako najnowsze w tej materii (choć dotyczą odkryć z 1993 roku), opublikowano w wymienianej wielokrotnie przeze mnie pozycji "50 lat badań nad starożytnym hutnictwem świętokrzyskim. Archeologia - Metalurgia - Edukacja" z 2006 roku. Na str.35 tegoż opracowania, autor informuje, że dokładnie te dwa stanowiska archeologiczne były przedmiotem publikacji obcojęzycznej. Wyniki badań zawarte w trzech artykułach K.Bielenina, M.Mangina i S.Orzechowskiego pt. "La sidérurgie ancienne et l'exploitation minière dans les Montagnes Sainte-Croix (Petite Pologne). I. Bilan des recherches 1955-1990" oraz "II. Ateliers, habitat, chronologie" i "III - Archéométrie et histoire : les Montagnes Sainte-Croix et les régions productives européennes (fin de l'Âge du Fer - début du Moyen Âge)" i ich pierwsza polskojęzyczna publikacja w "50 lat badań..." tak są anonsowane: